8625

8625

2024-03-04

2024-03-04

中国粉体网讯 重型燃气轮机是21世纪能源高效转换与洁净利用系统的核心动力装备,因其设计、制造难度极大而成为一个国家工业水平的集中体现,具有技术密集度高、产业带动面广、军民结合属性强等特点。

受核心技术门槛高、产业规模化发展、市场竞争历史性因素的作用,国际上形成了行业巨头高度垄断的重型燃气轮机技术与行业发展格局。

2月28日,工信部传来好消息,我国自主研制的300兆瓦级F级重型燃气轮机首台样机在上海临港总装下线。据悉,300兆瓦级F级重型燃气轮机是我国首次自主研制的最大功率、最高技术等级重型燃气轮机,对我国燃气轮机基础学科进步、产业技术发展具有显著的带动辐射作用,对保障我国能源安全和绿色发展具有重要意义。

叶片材料

就工作原理而言,重型燃气轮机是一种高速旋转的叶轮机械,通过压缩、加热、膨胀、放热4个热力过程将燃料的化学能以及流体动能转换为动力;燃气初温、压气机压比是影响燃气轮机效率的主要因素。

重型燃气轮机循环热效率的关键参数是透平初温,透平前燃气温度每提高100℃,可提高燃气轮机输出功率20%~25%,同时节省燃料6%~7%。因此,具有极高承温能力的涡轮叶片是燃气轮机最为核心的部件。

涡轮叶片的工作环境恶劣,通常需要长时间在高温高压、交变应力场、振动载荷、高温氧化和混合燃气腐蚀等苛刻环境的耦合作用下服役,同时面临蠕变、低周疲劳以及高温热腐蚀等微观组织和表面涂层损伤的风险,因而涡轮叶片的综合性能优化是提升燃气轮机效率、延长其寿命的关键。

重型燃气轮机叶片材料由早期的承温能力较低的铁基高温合金、高成本钴基高温合金,发展为现在主流的镍基高温合金。

钴基高温合金,具有较高的熔点,同时含有较多的Cr元素,因而具有优异的抗高温氧化性能和耐热腐蚀性能,由于钴基高温合金中碳化物起主要强化作用,稳定的碳化物使钴基高温合金具有更好的高温持久强度、抗冷热疲劳性能和焊接性能,但其因成本较高,通常仅应用于透平导向叶片。

镍基高温合金材料,因其优异的高温组织稳定性和经济效益等,在商业化燃气轮机涡轮叶片的大范围使用中占得先机。

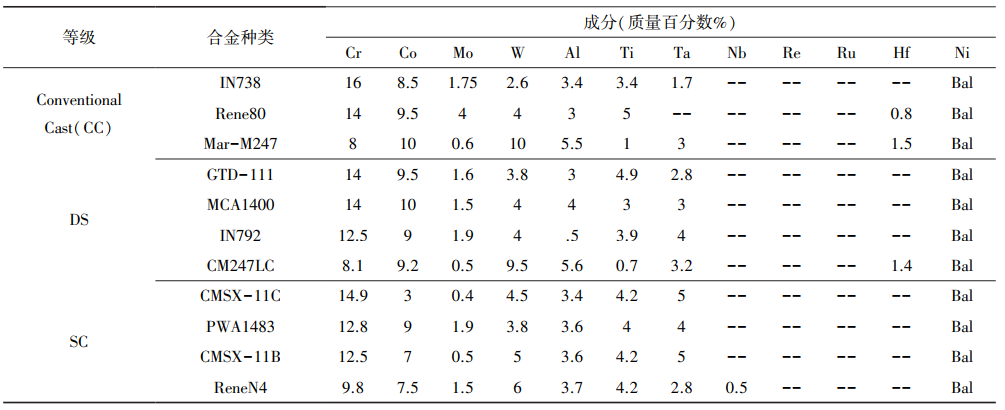

重型燃气轮机涡轮叶片用镍基高温合金的主要成分

热障涂层

涡轮叶片的高温防护涂层的发展主要经历了3个阶段,即热扩散涂层、MCrAlY包覆涂层以及热障涂层(Thermal Barrier Coatings,TBCs)。

热障涂层具有降低叶片表面温度、提高叶片抗高温氧腐蚀能力、延长叶片服役寿命等优点,是与先进高温结构材料技术、高效冷却技术并重的涡轮叶片关键技术之一。并被国际公认为重型燃气轮机制造的尖端技术。

研究表明,通过热喷涂技术将100~500 um的热障涂层沉积在涡轮叶片表面,可以避免高温燃气与重型燃气轮机涡轮叶片直接接触,使表面温度降低约100~300℃,从而使重型燃气轮机安全服役。

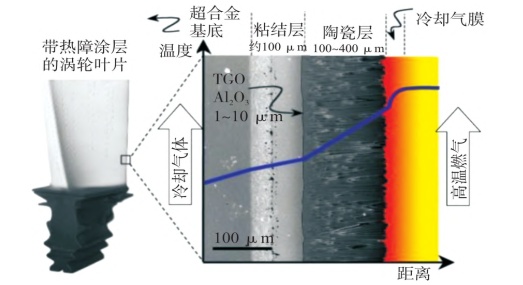

热障涂层是一种多层结构,分为表面陶瓷层(TopCeramic Coating,TC)、热生长的氧化物(Thermal GrownOxide,TGO)、粘结涂层(Bond Coating,BC)和高温合金基底(Substrate,SUB)。

热障涂层及其微观结构

粘结层材料

粘结层主要作用是将陶瓷层和高温合金基底粘结起来,缓解陶瓷层和基底的热膨胀失配产生的应力,改善二者之间的相容性,同时在高温服役的过程中,穿过陶瓷层的氧和粘结层内的活性物质反应,形成一层致密的氧化膜,具有保护金属基底不被氧化腐蚀的作用。

粘结层通常是由MCrAIY(M=Co、Ni)或(Pt,Ni)Al合金组成的金属材料,MCrAlY及其改性材料具有优异的抗氧化腐蚀性能,通过添加一定量的Al和Cr,可以起到抗氧化作用。

陶瓷层材料

陶瓷层主要起到抗氧化、耐腐蚀和隔热的作用,当前应用最广泛的表面陶瓷层材料是氧化钇稳定氧化锆(YSZ)。YSZ的多孔性和微结构使其具有一定应变容限,可以减少涂层在工作环境下的内部应力累积。

有学者研究通过掺杂Nd2O3、Gd2O3、Sc2O3等稀土氧化物,来增加YSZ稳定性、断裂韧性和抗CMAS腐蚀(CaO-MgO-Al2O3-SiO2等硅酸盐物质)等,并降低YSZ涂层中的Al2O3、Fe2O3和SiO2等低熔点杂质含量,提高涂层高温稳定性,延长服役寿命。

除了对ZrO2基陶瓷层材料的改性外,研究人员也将稀土锆酸盐(A2Zr2O7)和稀土铈酸盐(A2Ce2O7)等烧绿石结构化合物作为陶瓷层材料,其具有高熔点、无相变且耐CMAS腐蚀等优点,该材料受到了大力追捧。

热障涂层的制备

在一定程度上,热障涂层的微观结构不仅影响涂层的隔热、抗氧化等性能,也决定了涂层的寿命。而热障涂层的微观结构不仅取决于所用材料,还取决于其制备工艺。因此,按照不同的制备要求选择合适的制备工艺也很重要。

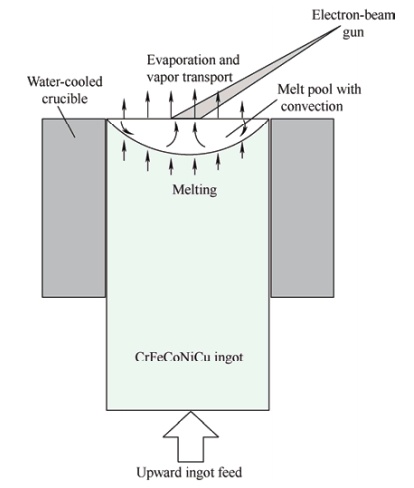

制备热障涂层的方法多种多样,但主要分为两类:一是热喷涂法, 二是物理气相沉积法。其中,热喷涂法主要有超音速喷涂法、等离子喷涂法、爆炸喷涂法等。热喷涂法制备的涂层呈片状;而物理气相沉积法主要是电子束物理气相沉积法(EB-PVD),其制备的涂层呈柱状。

EB-PVD 工艺原理

热障涂层中的陶瓷层常采用电子束物理气相沉积法、大气等离子喷涂法等方法;而金属粘结层主要采用大气等离子喷涂法(APS)、低压等离子喷涂法(LPPS)、超音速火焰喷涂法(HVOF)等热喷涂技术。截至目前,制备燃机热障涂层的方法主要还是以APS和EB-PVD为主。

参考来源:

[1]新时期我国重型燃气轮机发展研究,束国刚等,中国联合重型燃气轮机技术有限公司

[2]地面重型燃气轮机及其热障涂层的研究进展与发展趋势,邹兰欣等, 中国科学院金属研究所

[3]重型燃气轮机涡轮叶片材料及制造技术研究进展,帅三三等,上海大学

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!