12902

12902

2020-06-10

2020-06-10

中国粉体网讯 在各种工业生产过程中需要使用耐磨材料以防止磨损和减少设备的维修时间,提高生产效率。同时,由于减少了磨损过程中可能发生的污染,也提高了产品的质量。尤其是快速流动的含有较硬颗粒的泥浆,除了磨损外,对设备腐蚀也较为严重。

耐磨陶瓷以其超强的耐磨性、耐高温、抗腐蚀性等优异的特性,已成为目前最优秀的耐磨材料之一,获得了工业企业的广泛青睐,尤其是深受水泥生产企业的欢迎。

耐磨陶瓷的范畴很广,理论上只要是以获取耐磨性为目的而生产的陶瓷产品都可称为耐磨陶瓷,包括SiC、Al2O3、Si3N4、ZrO2耐磨陶瓷等。

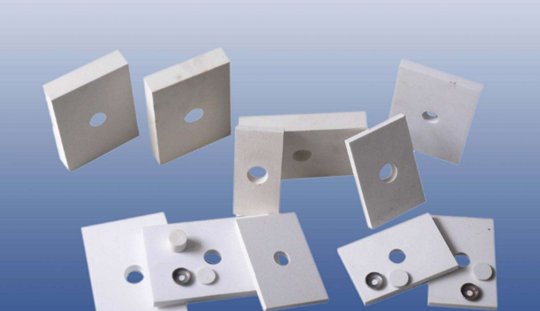

(耐磨陶瓷片)

氧化铝耐磨陶瓷的优点

相比于SiC、Al2O3、Si3N4、ZrO2等耐磨陶瓷,氧化铝耐磨陶瓷的性能非常全面,而且还有自己的优势。例如除了具有硬度高、耐磨性好、抗腐蚀等优点外,氧化铝耐磨陶瓷还具有相当高的性价比,并且生产工艺非常成熟。总结起来,氧化铝耐磨陶瓷有以下8个优点:

1、硬度大、强度高。

2、耐磨性好,使用寿命长。

3、抗腐蚀性好。

4、抗冲击性好。

5、耐高温。

6、重量轻。

7、易安装,适用范围广,适应性好。

8、性价比高,原料来源广,生产工艺成熟。

磨损机理

氧化铝陶瓷这样的脆性材料的磨损通常是从较小的磨料颗粒的撞击(它可以被看作是一个尖硬的压头)和陶瓷表面裂纹形成开始的。通常认为,颗粒为圆形,且速度较低时,尤其当陶瓷有较高的断裂韧性时,磨料颗粒与陶瓷间的接触是有弹性的,这样的弹性接触促进了锥形裂纹的形成;颗粒有棱角时,在撞击过程中,接触点上将产生塑性变形,这将导致放射状的和横向裂纹的产生。如果陶瓷的硬度和断裂韧性较低,裂纹就将非常快地产生且较深。

影响氧化铝耐磨陶瓷的因素

要想获得高耐磨性的氧化铝陶瓷材料,不但要考虑使它具有高的致密度、抗弯和耐压强度,而且要提高它的硬度和断裂韧性,而这些性质与氧化铝陶瓷的显微结构(闭气孔率、晶粒度、玻璃相的分布状态等)及它的磨损机理密切相关。

1、原料粉体的影响

氧化铝耐磨陶瓷最重要的原料是高纯度的氧化铝粉体,其性能好坏以及含量多少对氧化铝耐磨陶瓷有很大影响。陶瓷粉体在制备过程中难免要引入杂质,其中的有机杂质在烧结过程中将被烧掉,在致密化的过程中形成不规则的孔洞;

而无机杂质则有可能在高温阶段与陶瓷粉体起反应或残留在基体中形成微裂纹。由杂质引起的这些微结构上的缺陷对氧化铝耐磨陶瓷的致密化有明显的影响。

原料粉体粒度对制品性能影响也很大,只有原料足够细,最后的烧成制品才有可能形成微晶结构,使它具有很好的耐磨性。

因此采用高纯度、细粒度的氧化铝粉体是制备性能优良的氧化铝耐磨陶瓷的重要前提条件。

2、成型方法的影响

生产实践与大量研究表明:低气孔率、高致密度的氧化铝陶瓷结构性能优良。高致密度意味着陶瓷体内晶粒排列紧密,在承受外界载荷或腐蚀性物质侵蚀的时候不易形成破坏性的突破点。

而要得到高致密度的陶瓷坯体,成型方法是关键。氧化铝耐磨陶瓷的成型一般采用干压、等静压、热压铸等方法。不同的方法具有不同特点,对氧化铝陶瓷烧结性能和显微结构的影响也会有所不同。

一般对于形状复杂的制品多以注浆或热压铸工艺为主,对于形状简单的制品可采用干压成型。

3、烧结的影响

烧结是陶瓷制备的关键阶段,烧结气氛对陶瓷材料的制备影响很大。过高的烧成温度或过长的保温时间都会促进晶体生长,使微细的原料在高温下发育成粗大晶粒,液相量增加,这样不但强度下降,同时耐磨性也会减弱。当然温度太低易导致烧结体不致密,制品耐磨性也不好。

采用先进的电窑烧结可以精确控制烧结的升温、保温及降温过程,对提高耐磨陶瓷的性能有重要作用,但是电窑烧结成本及耐火材料的消耗比气窑及煤窑要高一些。

4、助烧剂

合适的助烧剂降低烧结温度,改善陶瓷的显微结构,提高力学性能,进而提高氧化铝耐磨陶瓷的耐磨性。

氧化铝耐磨陶瓷的广泛应用

1、在水泥厂中的应用

(图片来源于网络)

(1)各种溜槽

矿石破碎系统、原料粉磨系统、水泥粉磨系统的各种溜槽及料斗日输送量大,物料硬度高,对设备磨损严重。以前不做任何防磨措施,10mm的钢板往往1周就被磨穿;改成30mm的锰钢衬板,几个月就被磨穿。设备频繁被磨穿,不但增重了检修的负担,而且严重影响设备正常运转,现场粉尘污染严重,工作人员深受其苦。

(2)V选壳体及打散板

各种形状管道内衬(图片来自山东兴和特种材料有限公司)

用增韧氧化铝耐磨陶瓷替代耐磨钢板做防磨,效果非常理想。氧化铝耐磨陶瓷也可做成成套的打散板,不但耐磨性大大提升,更换也非常方便。

(3)风机叶轮

在新型干法生产线中,粉体的输送主要靠风机提供动力,风机的高速旋转引起含尘二相粒子气流与叶片发生相对运动导致叶轮磨损严重。在使用氧化铝耐磨陶瓷后,耐磨性增加,提高了使用寿命。

2、在电厂中的应用

输送管道内衬(来源于网络)

燃煤电厂制粉系统的磨损大都以煤粉碰撞,冲击磨损为主。与水泥厂选粉系统风管弯头类似,高速煤粉气流对制粉设备的磨煤机出口、粗细粉分离器进出口、一次风管弯头等的磨损特别严重。在制粉系统一般采用胶水和氧化铝耐磨陶瓷板粘贴在处理好的钢板上的方法。

3、作为研磨介质

由于较高的硬度、适中的密度、耐磨、耐腐蚀、价格低的特点,以及金属球金属杂质引入的问题,氧化铝研磨球被广泛应用于水泥、矿物、陶瓷、电子材料、磁性材料、以及涂料、油漆等行业的原材料的粉磨和加工,是一种优质的研磨介质。在建筑陶瓷行业中,氧化铝研磨球的磨损效率比天然的燧石和鹅卵石提高20%~40%。随着优质天然球石资源的减少,普通瓷球磨损率高的特点,氧化铝研磨球将被越来越多的厂家所使用。

4、石油天然气开采

氧化铝耐磨陶瓷,尤其那些氧化铝含量为97%(质量)或更高的陶瓷,能够用于石油和天燃气的钻探设备中。典型的应用是用于喷嘴、阀座、调节装置、泵配件,甚至钻头配件可以在高压环境下、在石油和泥砂浆中振动,有时在有酸和盐存在的情况下工作,对耐磨性及抗腐蚀性的要求更加严格。

参考资料:

[1]孙菊等.耐磨的氧化铝陶瓷.国外耐火材料

[2]陈宏.耐磨陶瓷现状与发展.现代冶金

[3]秦麟卿等.耐磨氧化铝研磨球的生产和应用.武汉理工大学

[4]刘永先.影响95氧化铝瓷球耐磨性的几个关键因素.山东工业陶瓷研究设计院

[5]邵晓克.影响耐磨陶瓷使用效果的关键性因素及其在水泥厂的典型应用.中国建材报

[6]陈雷.氧化铝耐磨陶瓷在电厂、水泥厂的应用.江苏陶瓷

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除