9254

9254

2021-02-01

2021-02-01

中国粉体网讯 氮化物是氮与金属或非金属元素以共价键相结合的难熔化合物,如氮化铝、氮化钛、氮化铁、氮化硅等。氮化物陶瓷具有极其优良的耐化学腐蚀性能,是制造各种易腐蚀部件的好材料。它能耐几乎所有的无机酸(氢氟酸除外)和30%以下的烧碱溶液,也能耐很多有机物质的侵蚀,所以氮化物的应用非常广泛。

随着近年来集成电路的发展,氮化铝凭借出色的高导热特性,被认为是新一代高集成度半导体基片和电子器件的理想封装材料,此外,氮化铝还作为一种超宽禁带半导体材料广受关注,高品质氮化铝粉体的制备方法也引起了大家的重视。

目前制备AlN粉体的主要方法有:直接氮化法、Al2O3碳热还原法、自蔓延燃烧法、等离子体合成法、气溶胶法等。其中前2种方法已适用于大规模工业生产。直接氮化法工艺简单,能在较低的温度下进行合成,但是该方法合成AlN时,Al粉转化率较低,易产生团聚,产品质量差,反应过程难以控制。用原位合成技术制备氮化铝作为一种新方法,近年来受到很多研究者的关注。

什么是原位合成技术

原位合成技术是近年来发展起来的一种崭新的陶瓷及陶瓷复合材料的制备技术,并且越来越受到国内外的高度重视。同传统陶瓷材料制备过程比较,原位合成陶瓷材料中的陶瓷相是在高温自反应过程中形成的。因此,材料的制备过程直接经由单质物质间的化学反应形成最终的陶瓷及陶瓷复合材料,避开了常规的原料制备、成型及烧结过程。原位合成技术的主要优点是工艺简单,原材料成本低,可以实现特殊显微结构设计和获得特殊材料性能以及可以获得近终形产品。

原位合成法制备氮化铝

以铝及其它金属形成的合金为原料,合金中其它金属M先在高温下熔出,与氮气发生反应生成MNx,继而金属Al取代氮化物MNx中的金属M,生产AlN。同传统的碳热还原法相比,原位合成AlN粉体技术具备三个方面的优势:

1、采用合金原料,避开了杂质氧源,因而合成粉体的含氧量会大大降低;

2、氮化铝的生成可以与烧结助剂的复合同时完成,因而烧结助剂与氮化铝粉的混合均匀性增加;另外,由于省去了后续的烧结助剂混料过程,因此避免了氧元素的进入,有利于烧结工艺和产品性能的提高;

3、整个合成过程通常在低于1200℃的温度下进行,同碳热还原法的1800℃相比低了600℃,而且简化了工艺过程,极大地降低氮化铝的合成成本。

但是其有一个致命的缺陷,即金属杂质难以分离,导致其绝缘性能较低。这也是目前众多研究者的主要研究方向。

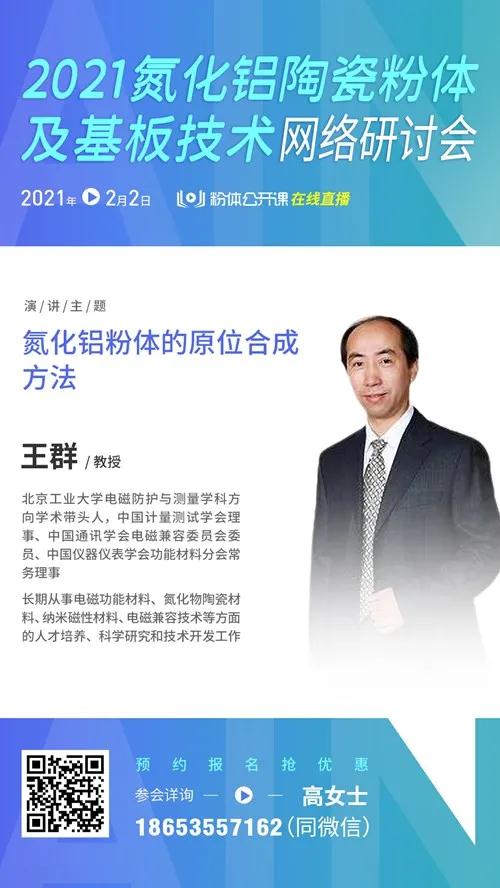

为促进氮化铝陶瓷基板产业技术的发展,中国粉体网旗下粉体公开课平台将于2021年2月2日举办首届“2021氮化铝陶瓷粉体及基板技术网络研讨会”。为企业管理、技术人员提供一个深度交流、深入思考、磨炼内功、强化自身的平台。来自北京工业大学的王群教授将走进粉体公开课的直播间,给大家带来题为《氮化铝粉体的原位合成方法》的报告。届时,王群教授将对目前几种氮化铝粉体合成方法做对比说明,最后从合成机理、制备过程及粉体特性等方面对氮化铝原位合成方法做重点介绍。

专家介绍

王群,男,教授,博士生导师,1994年获大连理工大学工学博士学位,1994~1997年间为东北大学博士后研究人员,1999年晋升教授。北京工业大学电磁防护与测量学科方向学术带头人,中国计量测试学会理事、中国通讯学会电磁兼容委员会委员、中国仪器仪表学会功能材料分会常务理事。

参考来源:

[1]张浩等.高性能氮化铝粉体技术发展现状

[2]王杰等.氮化铝陶瓷粉体制备方法研究进展及展望

[3]杨清华等.氮化铝粉体制备的研究及展望

[4] 林志浪.氮化铝材料的原位合成制备

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除