12076

12076

2022-06-06

2022-06-06

中国粉体网讯 大部分陶瓷材料的热传递性能与金属材料相比要差很多,但陶瓷材料的高熔点、高硬度、高耐磨性、耐氧化、耐腐蚀、材料来源广泛以及在声、光、电、热、磁等方面的优异特性和生物、化学等的独特性质,使其应用范围十分广泛。在一些导热、散热领域,陶瓷材料具有的高导热、低导电性能使它能够取代金属而发挥作用,例如应用于电子封装等。

“高导热”的概念

热导率又称导热系数,是指材料直接将热能由高温区域传递到低温区域的能力。导热系数是表征物质导热能力的宏观物理量,它指的是单位温度降低下,单位时间内通过单位面积所传导的热量。Slack Ga研究了金刚石、C-BN、BP、SiC和AlN的热导率,提出了用于预测无机非金属材料热导率的公式如下:

在此基础上,Slack Ga归纳了高热导率材料应具备的4个条件:原子质量小、键合强度高、晶体结构简单以及晶格非简谐振动小。

五大热门高导热陶瓷一览

目前热门的导热陶瓷材料主要有氧化铍、氮化铝、碳化硅、氮化硅、氧化铝和聚晶金刚石(PCD)陶瓷等。其中Al2O3陶瓷价格低廉、强度高、化学性能稳定、热稳定性好、绝缘性强,是目前行业研究最透彻、应用最广泛的陶瓷材料之一。但相比于其它陶瓷材料,Al2O3陶瓷的热导率相对较低,且国内外研究人员也使用了各种烧结方法和不同的助烧剂,但都无法进一步大幅提高Al2O3陶瓷的热导率,因此,一般不将Al2O3归为高导热陶瓷。

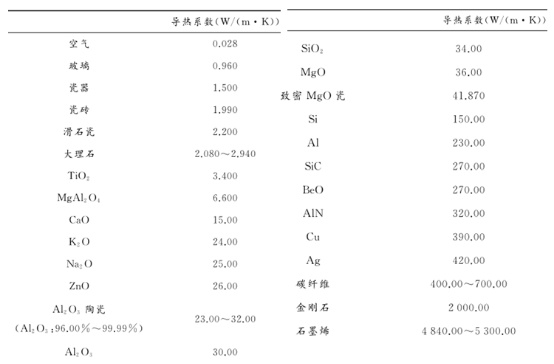

部分材料的导热系数

AlN陶瓷

AlN的热导率理论上可达320W/(m·K),但是由AlN缺陷,导致产生铝空位而散射声子,使得实际产品的热导率不到200W/(m·K)。AlN主要靠声子传热,在热传输过程中,晶体中的缺陷、晶界、气孔、电子以及声子本身都会产生声子散射,从而影响AlN基板的热导率。

(图片来源:厦门钜瓷)

因此在烧结时,需添加一些助烧剂来促进烧结。添加合适的助烧剂可以与晶格中的氧发生反应,生成第二相,净化AlN晶格,提高热导率。常见的AlN陶瓷助烧剂有:Y2O3、Sm2O、CaCO3、CaF2、YF3等。添加助烧剂烧结高导热AlN陶瓷的方法已广泛应用于生产中,AlN陶瓷也正大规模应用于电子封装材料和大规模散热材料。但是由于AlN陶瓷烧结时间长、烧结温度高、高品质AlN粉价格贵等原因导致AlN陶瓷制作成本高,此外AlN易吸潮、易氧化等特点都制约了其大规模推广与应用。

Si3N4陶瓷

氮化硅(Si3N4)的原子键结合强度、平均原子质量和晶体非谐性振动与SiC相似,具备高导热材料的理论基础。Haggerty等人计算出室温时氮化硅晶体的理论热导率为200—320W/mK,但是由于氮化硅的结构比AlN的结构更为复杂,对声子的散射较大,因而目前研究中,烧结出的氮化硅陶瓷的热导率远低于氮化硅单晶。

(图片来源:澳秦新材料)

WatariK、HiraoK、Hirosaki、Okamato等采用多种措施制备出了热导率在100~162W/mK的高导热氮化硅陶瓷。氮化硅无论在高温还是在常温下都具有高韧性、抗热冲击能力强、绝缘性好、耐腐蚀和无毒等优异的性能,这使其越来越受到国内外研究学者的重视。

PCD陶瓷

在目前已知所有材料中,金刚石的传热能力最强,其单晶体在常温下热导率的理论值为1642W/mk,实测值为2000W/mK。但金刚石大单晶难以制备且价格极其昂贵,从技术角度与经济角度考虑,作为电子封装材料目前都是不可行的。聚晶金刚石烧结过程中往往需要加入助烧剂促进金刚石粉体之间的粘结,也可以得到高导热PCD陶瓷。但在高温烧结过程中,助烧剂会催化金刚石粉碳化,使聚晶金刚石不再绝缘,导致添加助烧剂的聚晶金刚石陶瓷(PCD)不宜应用在电子封装领域。金刚石小单晶常被用作提高陶瓷热导率的增强材料添加到导热陶瓷中,起到提高陶瓷导热率的作用。研究发现:烧结AlN陶瓷时,适量的添加纳米级的金刚石可以大幅提高AlN陶瓷的热导率。

BeO陶瓷

1971年Slack和Austerman测试出BeO陶瓷和BeO大单晶的热导率,并且计算出BeO大单晶的热导率最高达到370W/mK。目前制备出的BeO陶瓷的热导率可达到280W/mK,是Al2O3陶瓷的10倍,但BeO具有剧毒,人体吸入会导致急性肺炎,长期吸入对人的健康产生极其严重的危害。

(图片来源:北龙电子)

SiC陶瓷

目前碳化硅(SiC)是国内外研究较为活跃的导热陶瓷材料。SiC的理论热导率非常高,达到270W/mK。但由于SiC陶瓷材料的表面能与界面能的比值低,即晶界能较高,因而很难通过常规方法烧结出高纯致密的SiC陶瓷。采用常规的烧结方法时,必须添加助烧剂且烧结温度必须达到2050℃以上,这种烧结条件又会引起SiC晶粒长大,大幅降低SiC陶瓷的力学性能。

(晶舟,来源:潍坊华美)

随着科技的不断发展,碳化硅陶瓷在半导体领域的应用日益普遍,如研磨盘、夹具、工作台等。高热导率是其应用于半导体制造设备元器件的关键指标,因此加强高导热碳化硅陶瓷的研究至关重要。减少晶格氧含量、提高致密性、合理调控第二相在晶格中的分布方式是提高碳化硅陶瓷热导率的主要方法。

如何提高陶瓷材料的热导率

为了提高陶瓷材料的导热系数,则需要提高陶瓷材料的纯度,尽量不添加或少添加外加剂,但为了提高材料的密度和控制晶粒大小,添加一定量的外加剂还是必要的,还可以适量掺杂一些具有高导热系数的非金属(Fe2O3)、金属(如Cu等)以及在陶瓷表面负载特定有机物形成高导热复合材料。

当原料颗粒尺寸下降至纳米级别时,陶瓷材料的导热系数降低,适当控制颗粒尺寸可使其导热系数显著增加。

提高陶瓷材料的密度,减少气孔和玻璃相,使其尽量接近理论密度,也可提高陶瓷材料的导热系数。气孔对陶瓷材料导热系数的影响较复杂,内部热传递方式根据不同情况有多种,互相连通型的气孔比封闭型气孔的导热系数高。封闭气孔率越高,则导热系数越低。

内部缺陷和显微结构对陶瓷导热系数的影响主要是由材料的声子导热机理决定的。各类缺陷都是引起声子散射的中心,这些缺陷都会减小声子平均自由程和导热系数。其他组分的添加有可能在陶瓷的烧成过程中改变其内部结构,影响陶瓷性能。在某种情况下,选择采取措施改变陶瓷的内部结构以满足特定的功能需要。

热处理过程对陶瓷的影响是十分显著的,其温度的高低、时间的长短、升降温速度、最高烧成温度以及保温时间都会影响陶瓷材料的导热系数。

参考来源:

[1]张迎新.高压快速制备高导热陶瓷

[2]江期鸣等.高导热陶瓷材料的研究现状与前景分析

[3]中国粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除