11680

11680

2022-05-26

2022-05-26

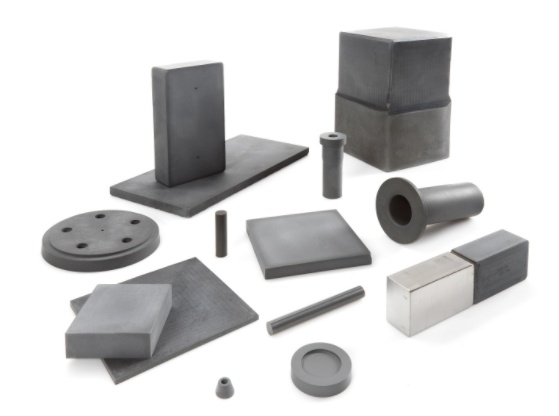

中国粉体网讯 作为综合性能最为优良的结构陶瓷材料,氮化硅在高温、高速、强腐蚀介质等极限环境下具有特殊的应用价值,被认为是最具有发展应用前景的结构陶瓷材料之一,在机械工程、冶金化工、航空航天、生物医学、半导体等行业均得到广泛的应用。

氮化硅烧结部件(图片来源:SINTX)

氮化硅在烧结过程中会出现α→β相变,这一相变属于结构重建型,必然存在化学键的断裂和生成。对于氮化硅材料而言,高能共价键在烧结过程中是一个不利因素,Si-N共价键的存在导致原子扩散系数比较低。因此,氮化硅的烧结通常采用液相烧结的方式,更容易致密和各方面性能最优化。液相烧结需要烧结助剂的加入,为了提高氮化硅的性能,添加合适的烧结助剂来调节液相的组成以及含量非常重要。

氧化物烧结助剂

氧化物烧结助剂是Si3N4陶瓷烧结中研究最多的一类烧结助剂。在最早期的烧结助剂研究中,只是添加单一的金属氧化物烧结助剂进行烧结,对Si3N4的烧结起了一定的促进作用,但往往致密性不够,或形成的玻璃相熔点较低,在高温下的力学性能较差,不能满足应用。随后,研究者们使用了稀土氧化物代替金属氧化物作为烧结助剂,在晶界中发现了稀土元素和硅氧氮形成的结晶相,制备出了性能更好的Si3N4陶瓷材料。

目前常用的金属氧化物和稀土氧化物有Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等。

此外,对烧结助剂的研究从单一的烧结助剂向两种或两种以上的复合烧结助剂发展。研究发现,采用多种复合烧结助剂可明显改善液相黏度,提高Si3N4陶瓷的高温性能和热学性能,通常做法是采用金属氧化物和稀土氧化物多组分复合,比如Y2O3/Al2O3、Y2O3/MgO、Y2O3/Al2O3/MgO、Y2O3/Al2O3/La2O3、Y2O3/La2O3等。

非氧化物烧结助剂

随着对Si3N4陶瓷研究的深入,发现减少烧结过程中晶格氧的含量能够有效提升Si3N4陶瓷的热导率等性能。

使用非氧化物烧结助剂如硼化物(LaB6、YB2C2),硅化物(ZrSi2),氟化物(YF3、YbF3、MgF2、LiF),氮化物(MgSiN2、Y2Si4N6C),氢化物(YH2、GdH2、ZrH2)替代相应的氧化物烧结助剂,以提高氮化硅热导被证明是一种经济有效的途径。使用非氧化物烧结助剂有效降低了液相中氧含量,进而阻碍晶格氧的形成,且烧结体冷却后非晶玻璃相含量降低,热导率得以改善。

氧化物-非氧化物复合烧结助剂

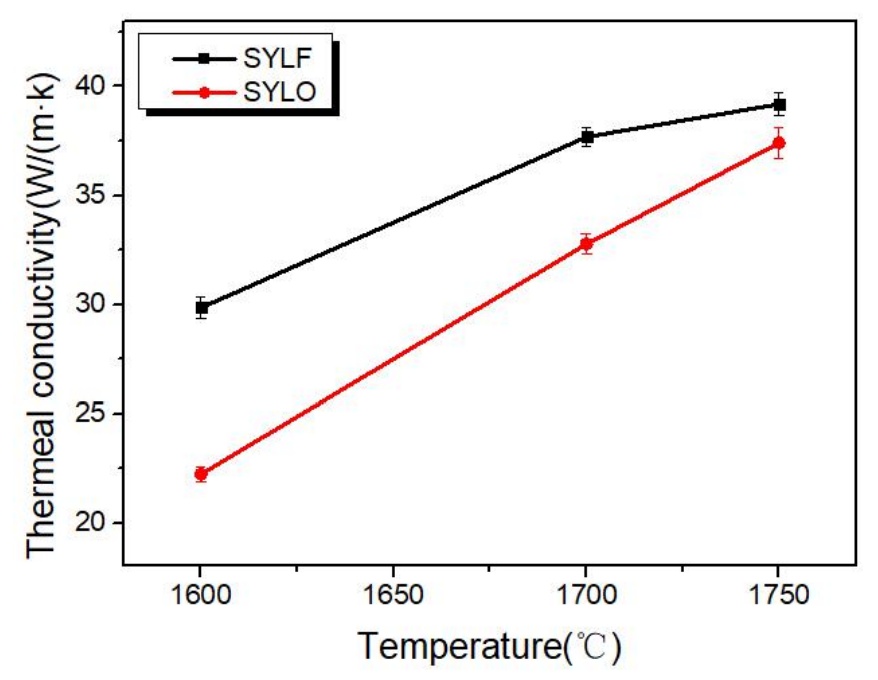

邢武超以Li2O+Y2O3、LiF+Y2O3两组烧结助剂体系为对比试验,研究其对高导热氮化硅陶瓷的致密化过程、微观组织、力学性能以及导热率的影响。结果显示:(1)利用Li+Y烧结助剂体系,LiF和Li2O的加入均能达到好的低温致密化效果,尤其LiF+Y2O3为助剂的氮化硅陶瓷最终相对密度可达99%以上;(2)相比Li2O的加入,含F液相促进α→β相转变,使Si和O不断从液相中移除从而提高液相中的O含量,减少系统的O含量,使用LiF+Y2O3复合助剂获得的热压氮化硅陶瓷热导率更高,在1750℃热压烧结8小时后,氮化硅陶瓷热导率可达到59W/(m·K)。

Li2O、LiF助剂Si3N4陶瓷试样热导率随着温度变化曲线(图片来源:邢武超,《高导热氮化硅陶瓷的低温制备及性能研究》)

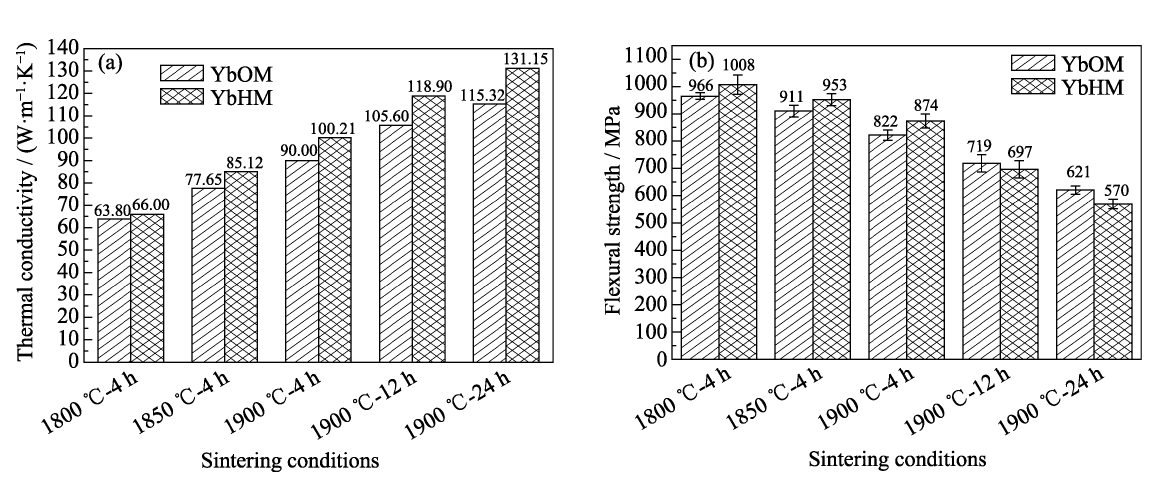

王为得等以YbH2-MgO(YBHM)体系作为烧结助剂制备了高强度高热导率氮化硅陶瓷,研究了该体系对氮化硅致密化行为、相组成、微观形貌、热导率和抗弯强度的影响,并通过与Yb2O3-MgO(YBOM)体系对比阐明了YbH2的作用机理。结果表明:(1)在预处理过程中,YbH2可以将SiO2还原的同时原位生成了Yb2O3;(2)还原SiO2有利于形成“缺氧–富氮”液相,此液相虽不利于致密化,但有利于阻碍产生晶格氧;(3)掺杂YbH2的氮化硅样品晶粒尺寸更大,晶间相含量更少,热导率得以改善;(4)随着烧结温度的升高和保温时间的延长,氮化硅样品的热导率逐渐提升,但抗弯强度下降。

不同烧结条件得到样品的(a)热导率;(b)抗弯强度(图片来源:王为得等,《以YbH2-MgO体系为烧结助剂制备高热导率高强度氮化硅陶瓷》)

丁泓卉探究了YbF3-Yb2O3和YbF3-MgF2二元复合烧结助剂对氮化硅陶瓷物相组成、显微结构以及力学性能的影响。结果显示:(1)以YbF3-Yb2O3二元复合烧结助剂制备氮化硅陶瓷,YbF3可明显促进α-β相转变,并获得长径比大于8的棒状晶微观结构及力学性能较好的氮化硅陶瓷。当烧结助剂组成为5wt%YbF3,2.5wt%Yb2O3时,α-β相转化率为77%,长径比为8.36,抗弯强度为269MPa。(2)以YbF3-MgF2作为二元复合烧结助剂,所有的样品α-β相变率均接近100%。MgF2对促进β氮化硅沿c轴方向生长具有显著积极作用,从而高β氮化硅的长径比以获得搭接良好的网络结构和优异的力学性能。当MgF2含量由2.5wt%增加到7.5wt%时,样品长径比由8.60提高到11.11。(3)相比YbF3体系,YbF3-MgF2体系的力学性能显著高,添加2.5wt%MgF2和7.5wt%YbF3的样品的弯曲强度达到了298MPa,气孔率达了37%,相比于含10wt%YbF3的对应样品相比分别增大了约49%和15%,此时样品达到最小结构因子,为3.23。

烧结助剂更加有利于氮化硅陶瓷的烧结,在氮化硅陶瓷的制备过程中,由于烧结助剂与Si3N4颗粒表面的SiO2反应形成液相,故添加一定量的烧结助剂可促进材料的烧结致密化、调控材料的显微组织结构以提高材料的综合性能。

有效的烧结助剂添加不仅能够改善氮化硅陶瓷基复合材料的组织性能,而且可以降低高性能氮化硅陶瓷的制造成本。在目前的研究中,烧结助剂的最佳粒度确定及在基体中的均匀分散是需要重点解决的问题。同时,针对非氧化物作为烧结助剂研究较少、非氧化物如何影响烧结过程和致密化效果原因不明,以及材料的高温性能研究缺失的现状,今后需重点加强氮化硅陶瓷烧结助剂在这些方面的研究。

参考资料:

1、戴启军等,《氮化硅陶瓷添加剂和制备工艺的研究进展》

2、文科林等,《烧结助剂及增强相对氮化硅陶瓷材料性能的影响》

3、王为得,《基于液相组成和显微结构调控的高热导率氮化硅陶瓷的研究》

4、邢武超,《高导热氮化硅陶瓷的低温制备及性能研究》

5、王为得等,《以YbH2-MgO体系为烧结助剂制备高热导率高强度氮化硅陶瓷》

6、丁泓卉,《稀土氟化物为烧结助剂低温无压烧结氮化硅陶瓷及其性能研究》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!