6704

6704

2023-04-23

2023-04-23

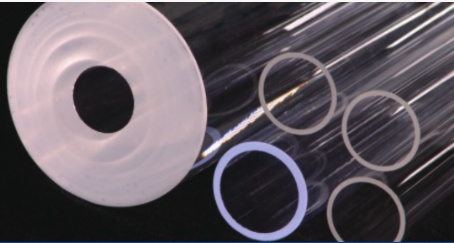

中国粉体网讯 石英玻璃是由单一的二氧化硅组成的玻璃,具有纯度高、化学稳定性好、光谱透过宽、抗热冲击、耐高温变形、耐宇宙射线和耐辐射、电绝缘等特点,被新材料领域专家誉为“玻璃之王”,是现代信息产业、光学、光伏、半导体等国家战略性新兴产业和航空航天等国防领域发展中不可或缺的重要基础性材料。

来源:菲利华

石英玻璃中的常见缺陷

石英玻璃的性质与其纯度密切相关。在石英玻璃的制备过程中不可避免的会引入各种杂质,进而导致石英玻璃中缺陷的产生和性质的改变。石英玻璃中常见的缺陷可分为结构缺陷和宏观缺陷两大类。

结构缺陷

结构缺陷是指在石英玻璃的原子网格结构中引入杂质所导致的缺陷,主要包括羟基和金属杂质等。杂质的引入破坏了石英玻璃原有的网格结构,因而导致其各项性质发生改变,其中影响最大的是光学性质。石英玻璃中的金属杂质会引起紫外光谱的吸收,而羟基会引起红外光谱的吸收。此外,羟基的存在还会降低石英玻璃的化学稳定性、结构强度、耐热性和光学均匀性等。在半导体工业中,石英玻璃中的金属杂质超标会直接影响到产品的电特性。光学不均匀性也属于石英玻璃的结构缺陷,该缺陷往往由石英玻璃的制备工艺造成,且对其光学应用有着重要影响。碱金属杂质和羟基的存在还会促使石英玻璃在高温环境下发生析晶。

宏观缺陷

石英玻璃中的宏观缺陷通常是由原料不纯或制备工艺不当引起的,常见的宏观缺陷包括气泡、包裹物、条纹以及热应力导致的开裂等。熔融石英的粘度非常大,因此气泡在其中很难被去除。气泡的产生主要与石英玻璃的熔制过程有关,不当的熔制方式会导致内部未熔化的石英原料被外表面的熔融石英所包裹,从而阻碍了气泡的逸出。石英玻璃的热应力出现在冷却过程中,是由玻璃不同部位的温差引起的。热应力不均匀会导致石英玻璃的光学不均匀性增加,热应力过高时甚至会导致石英玻璃的开裂。与结构缺陷不同,宏观缺陷的产生往往意味着石英玻璃产品的报废,因此在实际生产中需要对制备工艺进行严格的控制。

如何提升石英玻璃性能

◐提升原材料处理工艺

天然原材料内部会有不同含量的杂质,如今工业生产中就是将石英矿提纯。我国含二氧化硅的伟晶岩矿量较多,但是矿产比较分散,规模小,且矿内的杂质多,品质不稳定,这些都增大了石英砂的提纯技术工艺的难度。从原材料处理方面来说,要研究如何更好地去除石英砂中的包裹体和杂质,或选用其他含硅的材料去替代石英砂。

◐改进生产工艺

高纯石英砂在高温熔制过程中,会产生气泡、颗粒、条纹、内应力、羟基等结构缺陷,因此需要通过后续的高温均化、精密退火、脱羟等工艺进行改进。

高温均化

高温均化的过程是不均体的溶解(如未熔融的石英颗粒和气泡)和分子离子的扩散(如金属杂质离子和羟基)。高温均化的工艺参数主要有温度、压力、均化时间等,石英玻璃在合适的温度和压力条件下,均化一定的时间能有效改善材料的结构均匀性与性能稳定性。高温均化可基本消除石英玻璃中10mm以上的大气泡、50μm以下的小气泡、尺寸较小的颗粒和条纹,以及使羟基分布更均匀。但高温均化不能消除石英玻璃中的热应力,需通过精密退火工艺来消除。

退火

石英玻璃在熔制和热加工的冷却过程中,内外温差会产生热应力,应力的存在和不均匀分布会大大降低石英玻璃的光学均匀性、机械强度和结构稳定性。精密退火工艺可消除或减小热应力至允许值,改善由温差变化造成的密度和折射率不均匀现象,进而提高熔融石英玻璃各项性能。退火过程中最主要的因素有:退火温度、加热与冷却速度、保温时间,每一步都关系到石英玻璃内部应力去除的程度。石英玻璃热稳定性能较好,所以升温对其影响不大,最主要的是退火温度及保温时间,这能保证消除石英玻璃中的内应力,使石英玻璃内部的结构趋于一致;而降温阶段的控制是为了防止产生二次应力。

脱羟

羟基主要出现在电熔工艺和氢氧焰制备的石英玻璃中,其中电熔工艺制备的石英玻璃中羟基主要是石英粉料中残留的包裹体所带的水造成的,电熔石英玻璃的羟基主要来源于高纯石英砂原料中的流体包裹体,该材料中的羟基量少且处于亚稳态,加热较容易去除。

氢氧焰制备的石英玻璃的羟基主要是氢氧焰带来的。氢气和水极易与二氧化硅中的氧反应生成羟基,该材料中的羟基在较高的温度下才开始减少,因此需在高温真空的条件下脱羟。

高温真空脱羟工艺是将石英玻璃置入脱羟炉的密闭加热室内,先抽真空至内部压力达5×10−1~5×10−4Pa,然后将温度逐渐升至950~1250℃,在升温过程中约400~500℃时放气量最大,真空度会下降,这时停止加热,当真空度达到设定的温度时,再升温,保持恒温焙烧5~20h,同时继续抽真空保持气压稳定在5×10−1~5×10−4Pa。冷却后恢复常压,取出样品。另外,石英玻璃的脱羟效果会受原料纯度和制备工艺影响。

总之,在石英玻璃的生产工艺中,可以通过调整和稳定工艺参数,保证生产持续仅需,后续加工中,通过退火、火抛、脱羟等热加工处理工艺可以有效地去除杂质、气体,减少析晶或气泡杂质等缺陷,提高石英制品的质量。

参考来源:

张玉等.石英玻璃的发展现状及趋势

谭琦等.熔融石英玻璃制备工艺研究进展

马千里.高纯石英玻璃制备过程的研究和工艺优化

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!