5139

5139

2023-09-08

2023-09-08

中国粉体网讯

集成电路制造过程

半导体产品由集成电路(IC,又称芯片)、分立元件、光电子产品和传感器组成,其中集成电路是主要部分。集成电路工业是信息产业的基础和核心,是国民经济现代化与信息化建设的先导与支柱产业。

(图源:pixabay)

芯片的制造过程包括芯片设计、晶圆生产和芯片封装以及测试等环节:

1)芯片设计:芯片设计是行业的顶端,包含电路设计、版图设计和光罩制作。设计方面的主要环节是电路设计,需要考虑多方面因素以及涉及多元知识结构。版图设计和光罩可以借助计算机程序;

2)晶圆生产:包括了晶圆片生产环节、光罩光刻环节,晶圆处理和测试。其中光罩刻蚀环节最复杂,刻蚀要求越来越高。高纯度硅晶片的提纯和切割同样依赖于工艺技术。目前芯片的主要成本在晶圆生产环节;

3)芯片封装:芯片封装是对生产完毕的IC晶圆片进行切割和接线焊接以及装测,处于行业下游,整体工艺和技术不断发展;

4)芯片测试:是对成品芯片进行检测,属于质量控制环节。

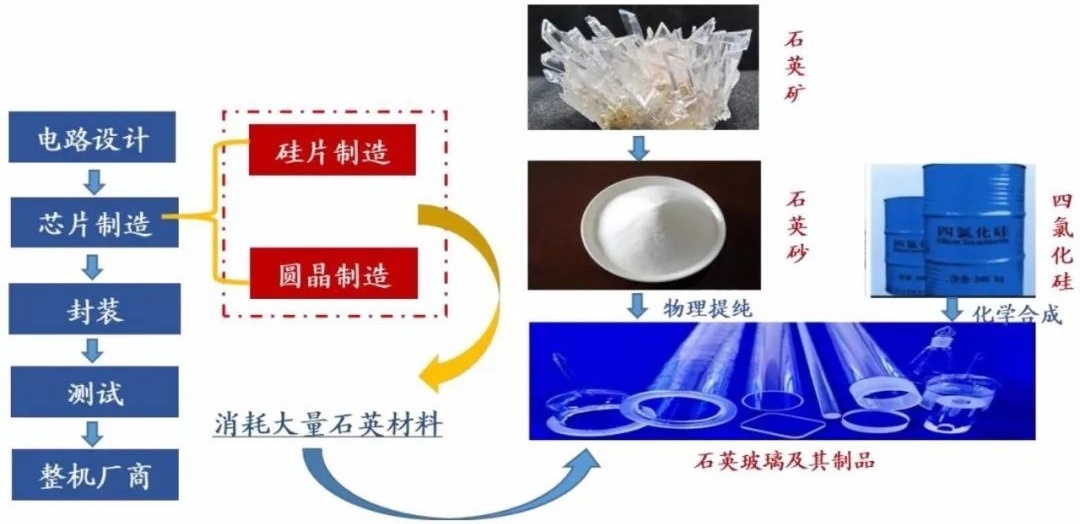

集成电路制程中的石英制品

半导体集成电路芯片制造过程中需要消耗大量石英材料(来源:王玉芬教授)

半导体集成电路工艺制程中,需要用到大量的石英制品,按照工作环境温度的不同,分为高温工艺和低温工艺两大类,高温工艺包括扩散、氧化等,低温工艺包括刻蚀、封装、光刻、清洗等。

1)高温工艺中,石英制品需要在千度以上连续工作数个小时,所以需要石英制品耐高温,同时热稳定性好,不易变形;石英制品主要成分是二氧化硅,由于羟基改变了二氧化硅的键合结构,降低了材料的热稳定性,造成石英制品的耐温性能大幅降低,所以高温工艺用石英制品需经过脱羟处理。此外,高温工艺对石英制品性能要求还包括耐腐蚀、透光性好、杂质含量低等。

2)低温工艺的工作温度相对较低,对石英制品不存在耐高温要求,对石英材料的羟基含量无要求。低温工艺中,石英制品的性能要求主要是耐腐蚀、透光性好、杂质含量低。

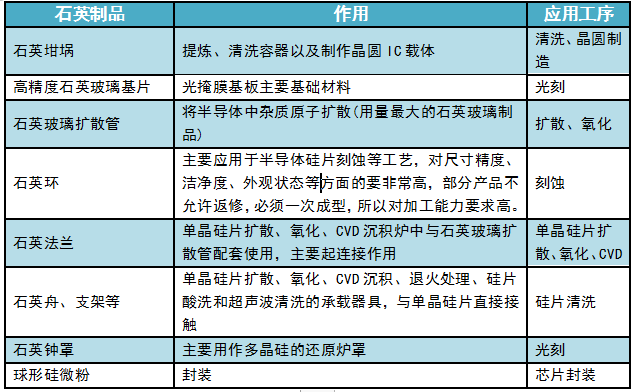

集成电路制程中用到的石英制品

各种高纯石英制品简介

石英坩埚

石英坩埚属于石英玻璃制品中的细分产品,具有洁净、同质、耐高温等性能。目前广泛应用于太阳能和半导体领域提炼晶体硅的生产工艺中,是晶体硅生产过程中的消耗品。半导体硅片的国产化率的持续提升将使得石英坩埚产品显著受益,同时带动行业的高端化发展。

(来源:单晶硅生长用石英坩埚行业标准)

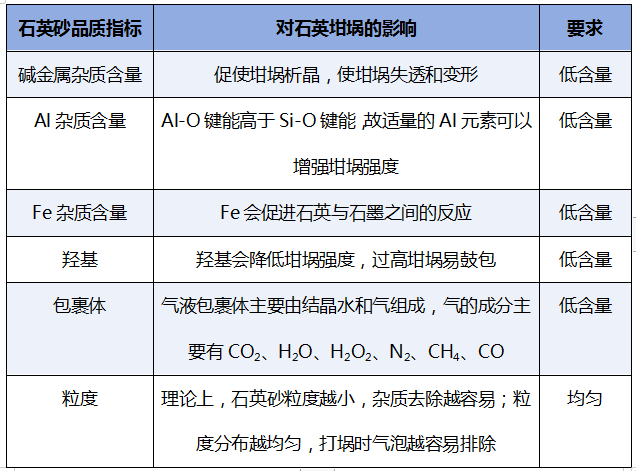

石英坩埚对于石英砂的品质需求

光掩膜基板

石英玻璃是光掩模版中的主要基板材料,其采购成本占光掩膜版原材料成本90%。光掩膜版是液晶显示器、半导体等制造过程中的图形“底片”转移用的高精密工具,决定了电子元器件产品精度和质量,对于其所使用的石英玻璃材料要求极高,通常采用高纯合成石英玻璃作为基础材料。

石英玻璃基板中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于2.0μg/g。其中Li、Na、K3种杂质元素含量的质量分数之和应不大于1.0μg/g,单一杂质元素含量的质量分数应不大于0.5μg/g。

集成电路用石英舟

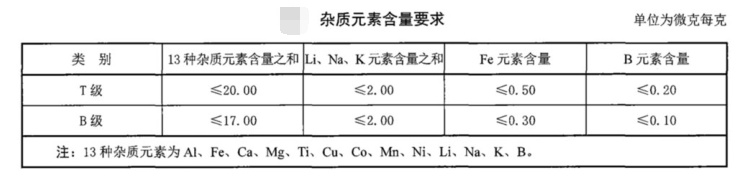

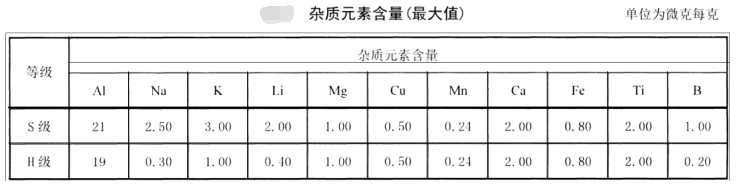

单晶硅片扩散、氧化、CVD沉积、退火处理、硅片酸洗和超声波清洗的承载器具,与单晶硅片直接接触。对杂质元素含量的要求如下:

(来源:集成电路用石英舟行业标准)

半导体用透明石英玻璃管

对杂质元素含量的要求:

T级石英玻璃管的铝、铁、钙、镁、钛、铜、钴、锰、镍、锂、钠、钾、硼十三种杂质元素的总含量应不大于30.00x10-6,其中:铁含量应不大于1.50x10-6,钛含量应不大于3.00x10-6,铜含量应不大于0.80x10-6,硼含量应不大于0.20x10-6,锂、钠、钾总含量应不大于5.00x10-6。

D级石英玻璃管的铝、铁、钙、镁、钛、铜、钴、锰、镍、锂、钠、钾、硼十三种杂质元素的总含量应不大于25.00x10-6,其中:铁含量应不大于0.80x10-6,钛含量应不大于2.00x10-6,铜含量应不大于0.50x10-6,硼含量应不大于0.10x10-6,锂、钠、钾总含量应不大于2.50x10-6。

光刻用石英玻璃晶圆

高纯石英玻璃晶圆中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于2.0μg/g。其中Li、Na、K3种杂质元素含量的质量分数之和应不大于1.0μg/g,单一杂质元素含量的质量分数应不大于0.5μg/g。

普通石英玻璃晶圆中Al、Fe、Ca、Mg、Ti、Cu、Co、Mn、Ni、Li、Na、K、B等13种杂质元素含量的质量分数总和应不大于25.0μg/g。其中Li、Na、K3种杂质元素含量质量分数之和应不大于3.0μg/g。

硅微粉

硅微粉作为环氧塑封料中占比最多的成分,其在环氧塑封料中的占比约为60%~90%,所有环氧塑封料需要提高的性能都需要通过提升硅微粉的性能来实现。硅微粉作为原材料中保护芯片的重要组分,其性能的优劣对芯片能否正常高效的工作至关重要。因此,对硅微粉的粒度、纯度以及球形度都会有更高的要求,硅微粉的粒度分布直接影响EMC的粘度、飞边、流动性、在环氧塑封料中的含量及封装时对器件金丝的冲击。品质较高的硅微粉可以降低环氧塑封料的溢料飞边,且具有较好的流动性,以及较高的电绝缘性。在硅微粉作为封装填料的过程中,其性能的优劣直接决定了封装效果的好坏,所以需要对硅微粉进行表面改性。

参考资料:

凯德石英招股说明书

石英玻璃相关标准

赵晋荣等:集成电路核心工艺装备技术的现状与展望

王玉芬:高技术硅材料对石英资源的技术需求

中国粉体网:石英坩埚产业链全景图

中国粉体网:半导体产业的“支柱”:石英制品产业链全景图

高佳齐:环氧塑封料用硅微粉的超细粉碎及改性研究

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!