6369

6369

2024-03-31

2024-03-31

中国粉体网讯 近日,记者走进位于雅安市四川石棉工业园区的四川亿欣新材料有限公司(以下简称四川亿欣)的“绿色工厂”内,这里年产80万吨碳酸钙功能新材料产品的生产线正在高效运作。

四川亿欣主要从事功能性碳酸钙高端复合粉体新材料的研发、生产及销售,产品广泛应用于塑料、涂料、造纸等工业建材领域,是一家行业领先、“智能+绿色”的功能性碳酸钙复合粉体新材料生产企业。

近年来,通过智能化改造和数字化转型,四川亿欣成功创建为国家级专精特新“小巨人”企业、四川省瞪羚企业、省级健康企业和省级“数字领航”企业,现已建成智能化生产基地和1200平方米的技术研发中心。

四川亿欣新材料有限公司航拍图

“公司通过引进国内外先进技术和自主创新,碳酸钙生产工艺和加工智能制造技术不断实现突破,为客户提供功能性碳酸钙复合粉体新材料整体解决方案。”四川亿欣负责人表示,公司已建成了自动化、数字化、智能化,信息互联互通,工艺流程和物流布局合理的智能工厂框架。

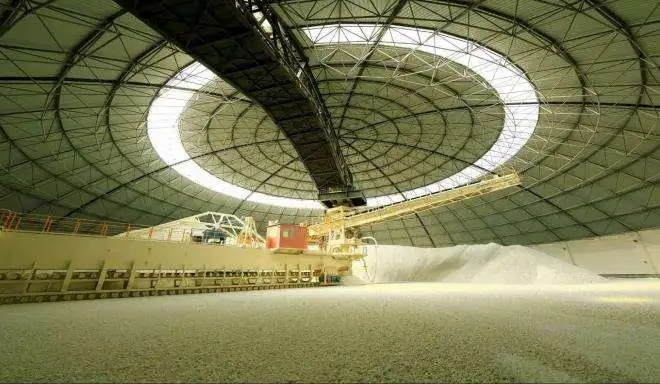

原料预均化系统

在该负责人看来,打造智能制造工厂,走“智改数转”发展道路,是传统企业转型升级的必然选择。

“智能制造是产品设计创新、产品创新、产品制造技术创新、产业模式创新以及提升产品质量、提升制造效率、推进绿色制造的必经之路,代表制造业的未来,对提高企业市场竞争能力,驱动企业转型升级具有重大的推动作用。”该负责人坦言。

落到公司和行业的具体来看,该负责人表示,随着经济的高速发展,对碳酸钙粉体的需求量日益增加,以重质碳酸钙为载体的环保功能性复合粉体新材料,彻底将碳酸钙从传统“体积填料”提升为增强下游产品功能、提高下游产品性能的功能性材料,随之而来的是客户对产品品质要求的提升。

因此,为了适应新需求,业内企业需要痛下决心转型升级。而四川亿欣的智能制造建设走在行业前列,也卓有成效。

“从2014年以来,我们累计投入5亿元,建成了破碎车间、储存车间、粉磨车间、分级车间、包装车间、成品车间、物流中心等设施。”该负责人说,公司还建成了基于DCS的生产全流程自动化控制系统、ERP和MES深度融合的数字化管理信息系统、从原材料至成品全过程自动化生产系统、全流程工艺数据采集和监控体系,以及全流程极低粉尘、低噪音污染的绿色环控系统和全流程的自控设备。

生产全流程自动化控制系统监测现场

在四川亿欣的绿色工厂内,记者看到,从优选原料入厂,到完成产品生产过程,进行包装、入库,再到出厂,工厂自控投用率达100%、现场数据采集率达96%、生产流程可视化率达96%。

“我们实现最大限度减少人工,减小劳动强度,保证产品质量。同时,工厂采用园林式工厂设计,通过采用大型立体储存库和立体成品仓库,采用变频器、电动叉车等节能设备设施方式,实现矿产资源节约、土地资源节约、能源节约。”该负责人说。

在推动智能制造的过程中,四川亿欣已形成具有自主知识产权的核心技术,项目采用的关键核心智能制造装备国产化率达96.6%,确保了关键核心智能制造装备安全可控。截至2023年,企业获得授权专利61项。

全自动包装生产线

值得关注的是,通过推动智能制造,四川亿欣的人均产值由80万元/年提升到98.2万元/年,增加23%,产品研制周期由1个新产品/365天,下降到1个新产品/245天,下降33%,产品不良品率由1件/10000万吨降低0.76件/10000万吨,下降24%,资源利用率由小于80%提高至95%以上,粉尘由30mg/Nm3下降至18mg/Nm3。

“未来,我们还将加大数字化提升,系统构建未来3-5年的信息化建设蓝图。”该负责人信心满满地表示,公司在已建成的数字化基础上,形成了一套基于“产供销财”一体化的信息管控系统,将工业自动化和信息化进行深度有效衔接,实现产品全生命周期的信息管控。下一步将统一构建各种满足业务需要的应用系统。从而实现传统产业数字化转型升级。“通过现有平台的数字化投入,增加上游原材料供应模块、下游客户订单及质量保障共享模块,以及智能物流模块的投入,打通上下游共享共生的数字管理平台,从而实现高质量、高效率、高协同的数字化产业链平台。”该负责人强调,此外,还将打通与政府及园区的安全环境数字通道,通过大数据建立起能耗等相关标准,促使企业优化管理。

同时,企业还将和系统集成供应商加大深度合作。在纵向方面,立足本行业,在上、下游进行数字化推广和应用,从而推动打通整个产业链的数字化应用和转型。在横向方面,立足本行业,向类似行业的传统加工行业,如除碳酸钙外的石英石等其他非金属加工行业进行数字化借鉴推广,助力带动整个非金属行业的数字化转型升级。

来源:四川亿欣、四川制造

(中国粉体网编辑整理/昧光)

注:图片非商业用途,存在侵权告知删除!