6997

6997

2018-07-20

2018-07-20

中国粉体网讯 2018年7月16-17日,中国粉体网在山东淄博喜来登酒店成功主办了2018新型陶瓷技术与产业高峰论坛。作为千年瓷都和现代先进陶瓷最重要的产业基地之一,淄博迎来了全国各地知名的专家、学者和企业界代表共计200多位齐聚一堂。

七月的淄博,骄阳似火,正如代表们内心所洋溢的热情。他们积极地分享、交流、学习、宣传和求索。这是一场饕餮盛宴,既提供了丰富专业的理论知识,又展现了精湛独到的技术经验。这是一次具有代表性的行业盛会,既推动了产业链的上下游贯通,又促进了产学研的多方互动。这也将是一场具有里程碑意义的盛会,既指明了新型陶瓷产业未来的发展方向,又点出了目前亟待攻克的难题。以下谨是笔者围绕新型陶瓷的制备、应用及产业化来回顾本次会议的那些精彩瞬间。

一、制备技术趋向高精尖

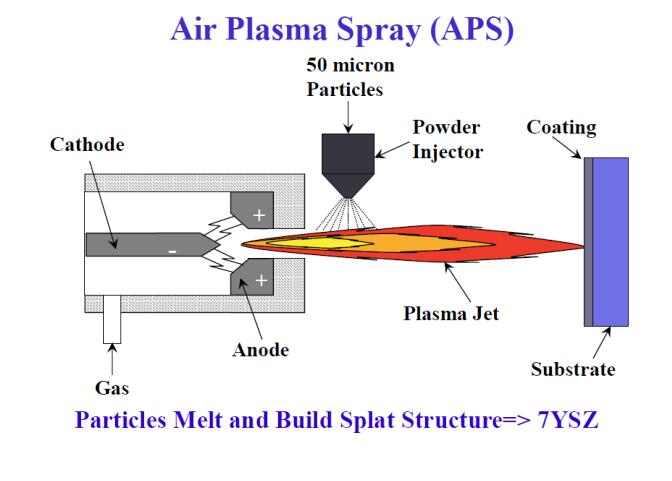

重型燃气轮机的高温叶片及陶瓷涂层是其核心的部件与技术。为了在严酷的工作环境下对合金叶片提供长时间有效的保护,陶瓷热障涂层(TBC)通常需要满足多项超严格的条件如低热导率、高热膨胀系数、高熔点、高温稳定性、高断裂韧性、优良的热循环性能、耐腐蚀等,这势必对陶瓷材料及陶瓷涂层的制备工艺提出非常高的要求。清华大学新型陶瓷与精细工艺国家重点实验室潘伟教授在报告中介绍到,陶瓷涂层材料除了有传统的YSZ,也可能用新型改性氧化锆或低K稀土新陶瓷材料。他还提到陶瓷涂层的制备工艺主要有APS陶瓷喷涂工艺、EB-PVD陶瓷涂层工艺、新兴的PS-PVD即真空等离子陶瓷喷涂技术、陶瓷悬浮和溶液等离子涂层工艺等。同时,潘教授还提到一种新型的热障涂层材料即焦绿石材料,并将其与YSZ涂层进行了对比。

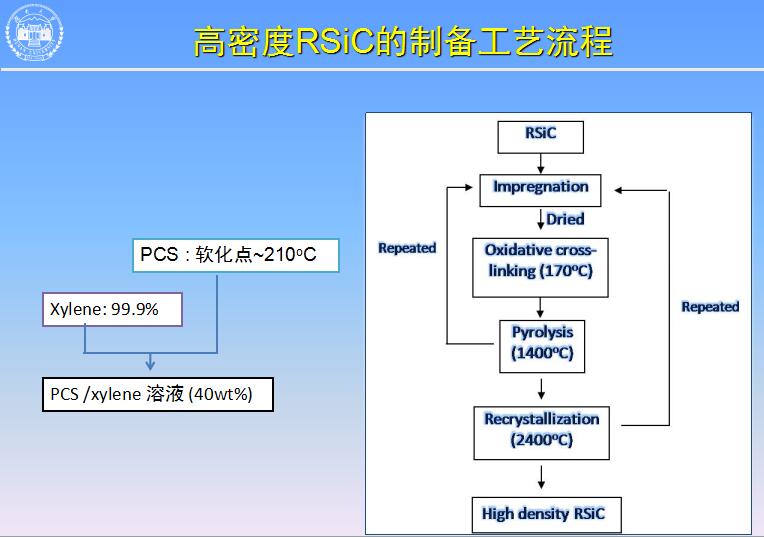

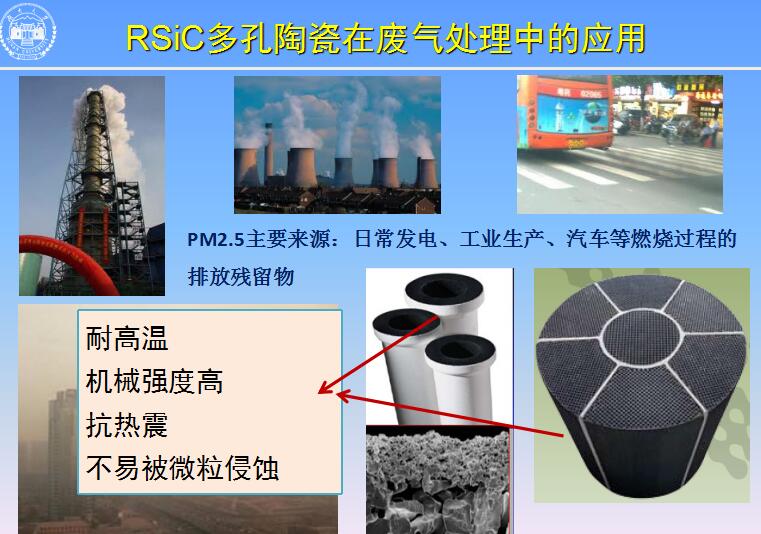

再结晶碳化硅具有大于99%的纯度,且具有高温强度高、耐腐蚀、抗蠕变性好、导热性能好等优良的性能,但是由于它的多孔结构致使其抗氧化性能削弱、力学性能不高。那么,如何能既利用它的多孔结构,又提高它的抗氧化性能与力学性能或者实现其功能化?湖南大学陶瓷研究所所长肖汉宁教授在报告中给出了三种方法,分别是:聚合物浸渍-裂解法制备高密度RSiC;熔渗法制备RSiC-MoSi2三维互穿复合材料;多孔化制备RSiC多孔材料。

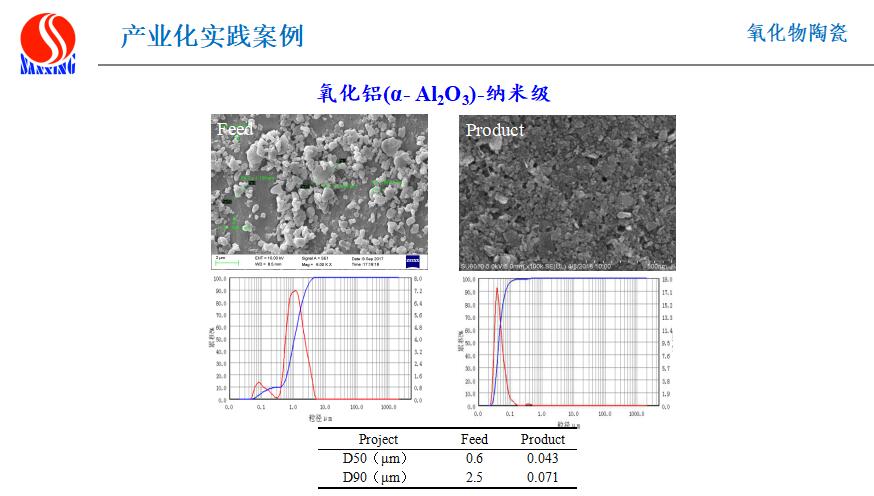

济南大学侯宪钦教授根据一个经典的力学公式推导出高力学性能陶瓷要求:高键能、致密化、微晶化,并提出微晶化是提高陶瓷耐磨性的最有效的方法。侯教授强调了耐磨氧化铝陶瓷微晶化制备技术有两个关键点即原料的超细粉磨与低温慢烧技术。其中,超细粉磨工艺使用的是球磨机+砂磨机的湿法研磨工艺,而低温慢烧技术使用的是一种新颖的两步烧结法,烧结的效果据候教授讲是“非常神奇”。在报告当中,侯教授还透露了一个“独家秘笈”,他认为国内厂家在使用球磨过程中普遍都违背原理,使磨机的填充率超过80%,而据他的亲身经验,当磨机的填充率在50%左右时研磨的效果为最佳。

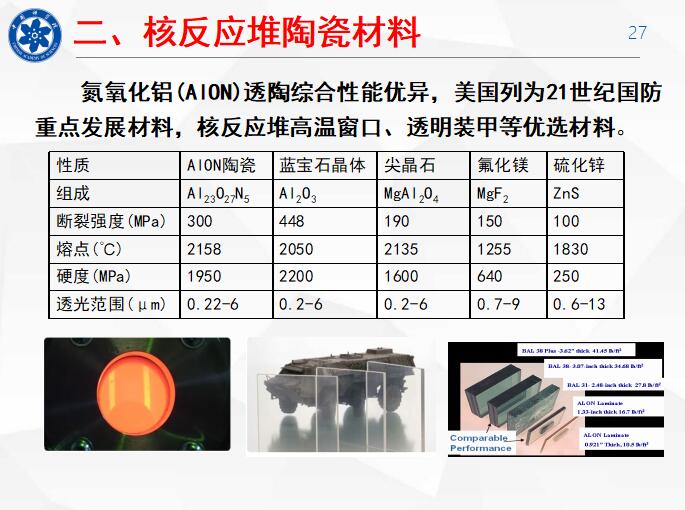

陶瓷材料如SiC陶瓷具有中子特性好、高温强度大、热导率大、耐化学腐蚀等优良特性,SiC基复合材料若能进一步优化性能,具有比金属材料更好的耐高温、耐腐蚀等综合服役性能,将会成为新型核反应堆的首选材料。中国科学院福建物质结构研究所周有福研究员在报告中提出,引入MAX相低温制备高致密高导热SiC-TiC复合陶瓷;利用电泳沉积-浸渍热解法制备高性能SiCf/SiC复合材料;采用固相反应法合成碳化铍粉体,制备了磁性碳化铍小球;直接氮化法合成了高质量AlON陶瓷粉体,无压烧制了直线透过率>80 %高质量AlON陶瓷片等。

常用的粉碎设备及工艺大多数情况下只能做到微米级细度,若要得到亚微米、纳米级粉体应用最为广泛的方法是高能珠磨法,其设备是新型介质搅拌磨(珠磨机或砂磨机)。而传统的砂磨机在使用过程中常会遇到四大难题:轴封泄漏及损坏;分离网堵塞;难以用超细珠研磨;产品颗粒不均匀。威海叁星飞荣纳米科技有限公司副总经理向龙华在报告中提到,针对卧式机的四大难题,通过计算模拟分析和大量的实验,叁星飞荣自主创新研发了一种新机型:SP系列立式无轴封无筛网砂磨机。该设备可应用于众多领域,特别是在超硬、耐磨、断裂韧性强的陶瓷材料方面。

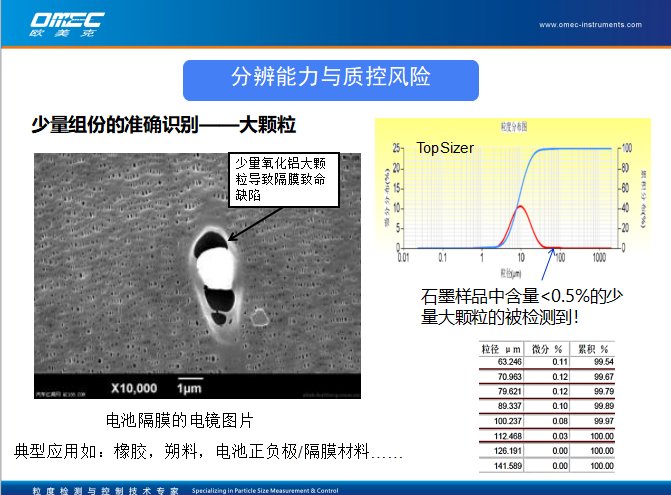

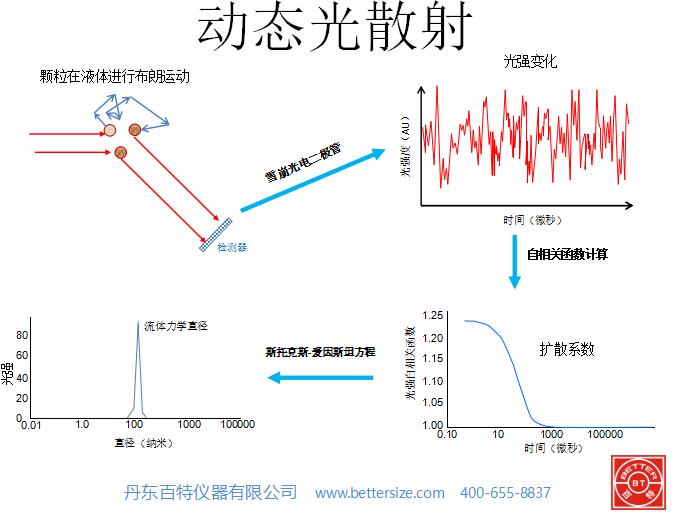

另外,在陶瓷粉体粒度检测分析方面,珠海欧美克仪器有限公司销售应用经理沈兴志在报告中指出,应在评估激光粒度仪的分辨能力基础上建立粉体粒径的质控体系。而丹东百特仪器有限公司技术总监李雪冰则对纳米陶瓷颗粒的多种表征技术的原理、优劣及其在氧化锆微粉检测中的应用进行了报告。国内两大粒度仪器制造商的骨干人员报告的内容确实干货满满。

二、应用技术挖掘材料的高附加值

潘伟教授研究的陶瓷热障涂层材料应用于重型燃气轮机,此应用属于国家战略性的产业,同时也是最高端的制造业。以往的陶瓷材料偏重于中低端的应用,随着应用基础研究的进步,更高端且符合国家战略性需要的应用技术将被更多地开发出来。

肖汉宁教授研发的再结晶碳化硅陶瓷由于不含任何烧结助剂,可充分发挥碳化硅材料的许多优异特性,如高温强度、抗氧化、耐腐蚀性等,因此,特别适合在高温、强腐蚀性等恶劣环境下作结构材料或结构-功能一体化应用,如高温点火器,以及RSiC多孔陶瓷应用于水处理和废气处理等。

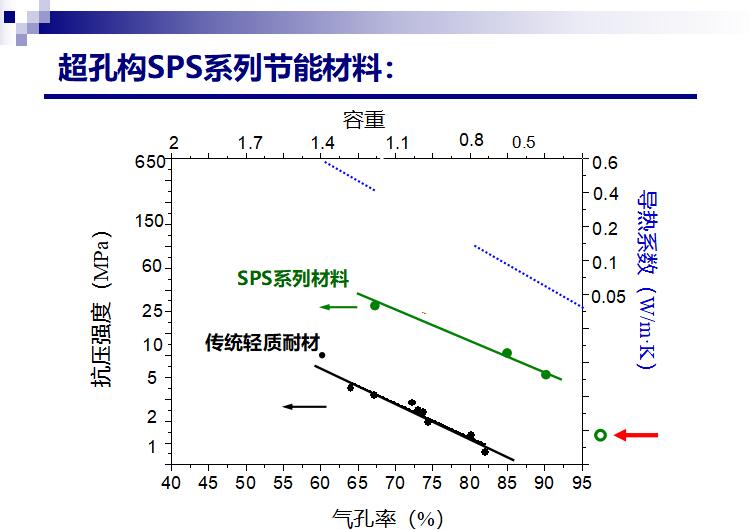

陶瓷行业作为高能耗行业,节能降耗一直是其痛点。南京工业大学郭露村教授围绕高温材料节能两大主要难题即材料比重大与抗高温蠕变性差来进行攻关。郭教授在指出现有轻质耐火材料的局限性之后,提出新型耐火材料绝热材料的开发途径是通过多元协同轻质化+晶界高温强化来解决以上两大难题。郭教授研发的SPS耐火绝热材料的性能已经赶超发达国家同类产品的性能,陶瓷产业的高能耗有望在不久的将来能够大幅降下来。

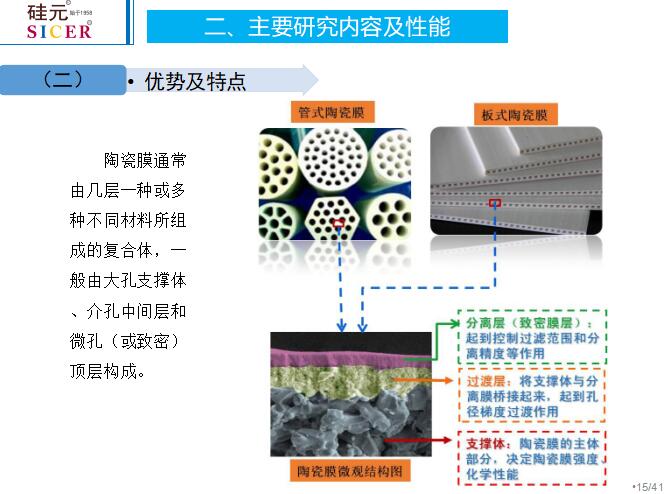

随着水资源匮乏和水污染现象的日益加重,水处理的需求将越来越大,但传统的水处理方式处理效率低、资源消耗高,且不能完全满足苛刻环境下的使用要求,在此背景下,作为一种具备分离功能且高效节能的新材料新技术,陶瓷膜在水处理过程中发挥着巨大的作用。山东硅酸盐研究设计院樊震坤教授提到,在成功研发了类球型原料粉体、高耐酸碱腐蚀性支撑体制备技术、高渗透性能膜材料制备技术、低成本工艺制备技术、陶瓷膜水处理应用过程之后,陶瓷膜现已广泛应用于工业废水处理、市政污水处理、石化化工中有机溶剂分离、水质净化等领域。

北京科技大学曹文斌教授团队研发的氮掺杂二氧化钛光催化环境净化技术,能够有效地改善室内环境,为人们提供更环保、健康、安全的人居环境。其应用领域相当广阔,包括了:光催化建材;医院、学校、市政办公等公共场所的抗菌净化产品;光催化净化社区;光催化水净化产品;致霾气体分解及自清洁等。这也正凸显了新型陶瓷材料的环保功能。

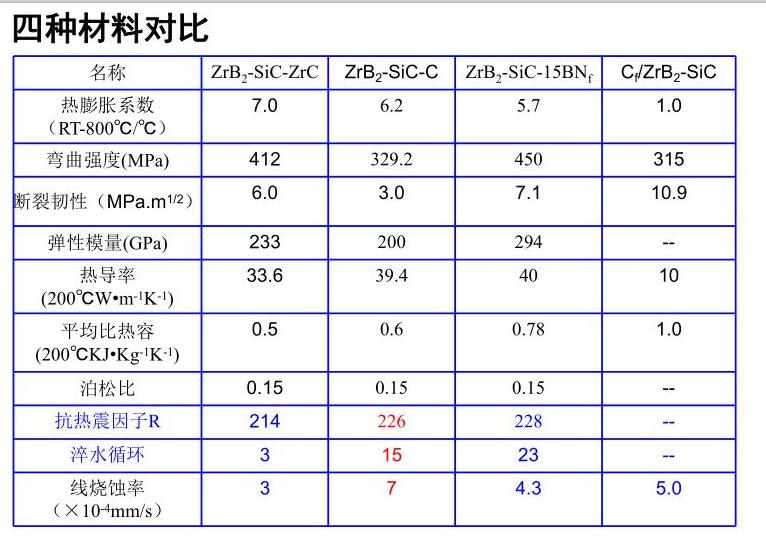

高超音速飞行器长时间在大气层内飞行,要求防热部件能长时间在氧化气氛中经受2000℃以上的高温。同时,又要求不能发生烧蚀。一般的难熔金属材料、烧蚀材料、C/C复合材料以及陶瓷材料等均不能满足使用要求。山东工业陶瓷设计研究院周长灵教授在报告中首先介绍了超高温陶瓷材料在美国、意大利及中国的研究现状,然后依次介绍了四种超高温陶瓷材料(即ZrB2-SiC-ZrC三元陶瓷、ZrB2-SiC-C超高温复相陶瓷、ZrB2 -SiC-BNf复相陶瓷及C f/ZrB2-SiC复合材料)的制备以及它们耐高温、抗烧蚀、抗热震性能的机理。

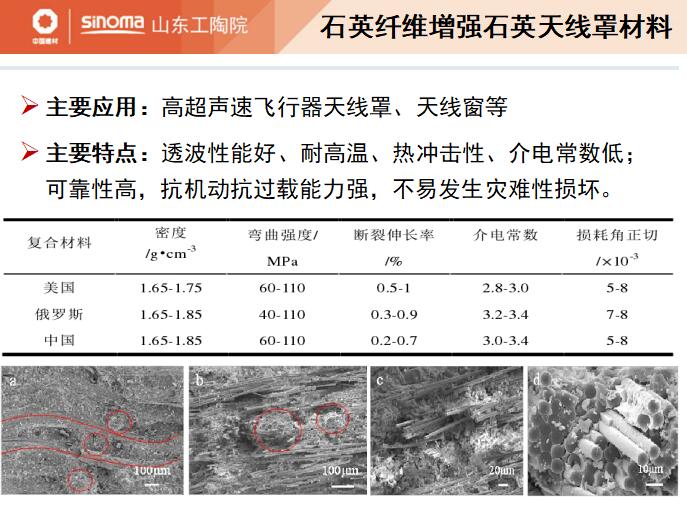

石英材料具有低导热、低膨胀、低介电常数、低损耗角损耗及良好的高温性能稳定性等优点,在防热、隔热、透波、承载等领域广泛应用。山东工业陶瓷设计研究院新材料事业部副总经理王洪升在报告中提到,熔融石英陶瓷是应用于超音速导弹天线罩的主要材料,“歼十、枭龙”等战斗机所携带的导弹均选用此材料;国内研制的石英纤维织物增强石英基复合材料已经获得型号应用,主要应用于高超声速飞行器天线罩、天线窗等;碳纤维增强石英材料为超高声速武器用导弹提供耐高温、低导热以及低膨胀连接环;轻质、高效隔热的陶瓷刚性隔热瓦材料是高超声速飞行器研制过程的关键部件。

三、产业化案例层出不穷

曹文斌教授团队研发的光催化喷剂实现了产业化,与某企业合作成立了光催化喷剂生产企业,年产能达到500吨,且通过了相关的产品质量认证,并被评为国家级高新技术企业。另外还自主设计并建立了中国首座光催化科普馆。

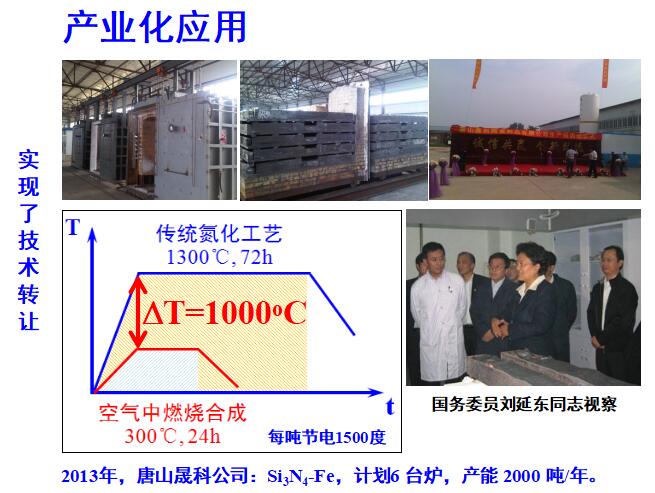

氮化硅陶瓷的市场需求总量巨大,但国内氮化硅粉体与用户要求的差距很大,制约其规模化应用的关键因素包括:粉体产品的性能低;产量普遍较低;生产工艺落后。中国科学院理化技术研究所李江涛研究员试图利用燃烧合成这一典型的低成本制备技术来满足市场对氮化硅粉体的巨大需求。李研究员团队在廊坊建立了中试基地并积累了相关的工程化经验。其团队在装备与工艺上的创新使氮化硅陶瓷在合成温度、制备周期及能耗方面都具备了明显的优势,为氮化物陶瓷的产业化铺平了道路。目前已经成功的产业化案例包括为某公司建立的年产万吨燃烧合成VN-Fe生产线,以及为多晶硅铸锭脱模剂粉体的国内一家龙头企业提供的光伏级Si3N4制备技术。

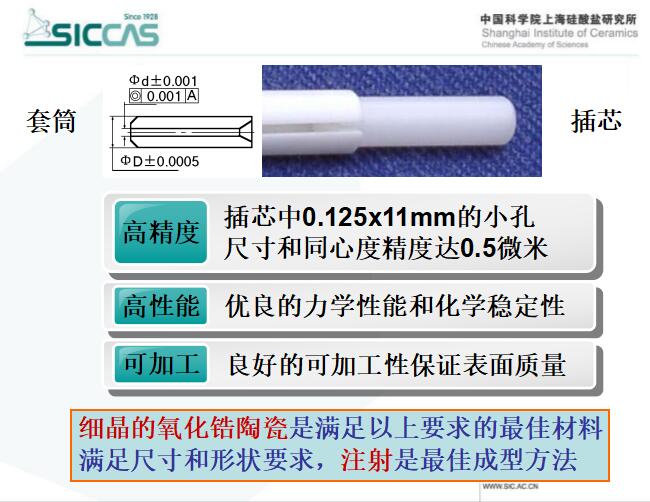

中国科学院上海硅酸盐研究所蒋丹宇研究员在报告中提及,上硅所研发的Y-TZP(钇稳定四方相氧化锆陶瓷)刀口环在技术转让后,分散到多个小企业延续到现在;其研发的陶瓷插芯和套筒向宁波某公司转让了相关技术,并获得上海市科技进步一等奖。

樊震坤教授在报告中提及,硅元陶瓷膜产品技术指标达到国际先进水平,形成了1条年产200000平方米高性能陶瓷膜产品的示范线。

周有福研究员在报告中提及,中科院福建物质结构研究所研发的大功率、高密度LED光源已实现产业化。中科芯源在国际上率先研发出实用化荧光陶瓷和自主COB封装技术并突破大功率(500W-1000W)LED光源封装技术。其产品在沈阳铁路局长春电务段示范应用。

四、亟待解决的难题

重型燃气轮机的核心部件与技术包括叶片涂层材料与制备工艺都被一些发达国家所垄断,国内基本依赖进口,受制于人的状况比较严重,属于被“卡脖子”的领域。潘伟教授在报告中提及,国内应该重视新兴的PS-PVD技术,它有可能替代EB-PVD工艺,因这方面在国际上均刚起步,我们与国外的差距相对较小。

与核用金属材料大量研究相比,升级换代的核用陶瓷材料研究仍处初始阶段,存在众多科学性、技术性问题。周有福研究员在关于新型核反应堆陶瓷材料的研发报告中展望:研发新型SiC基复合材料及制品,以期提升抗辐照性能以及制造工艺,并进一步提高复合水平,如SiCf编织骨架,大幅突破固有韧性差、难加工等应用瓶颈。

蒋丹宇研究员就当前比较流行的手机陶瓷背板发表了自己的反思,他指出,随着指纹识别的需求量减少、成本问题突出、难以批量化生产以及受手机品牌知名度的影响,手机陶瓷背板未来的发展扑朔迷离。这个问题对于下游一些相关企业来说至关重要。

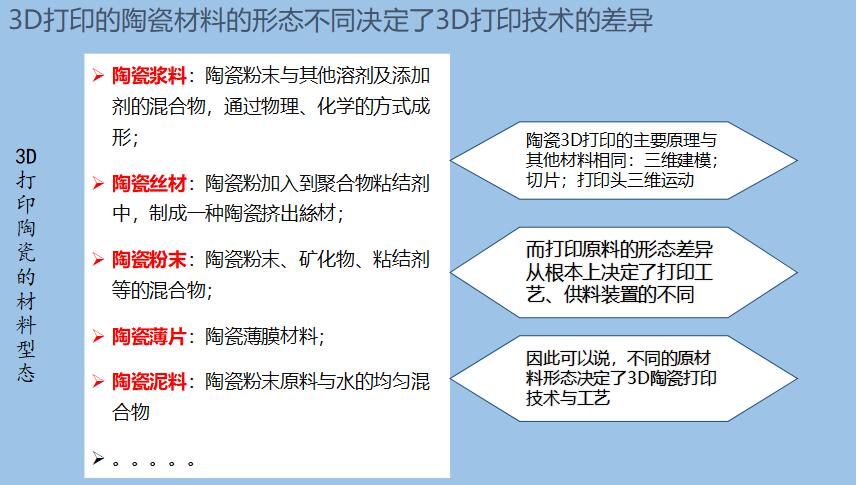

3D打印行业由于打印材料的限制,目前商业应用上主要是辅助设计、配套打模等,据北京华清厚泽文化发展有限责任公司技术总监郭丽斌的观察,目前支撑3D打印产业生存的实际上是教育培训市场。要解决这一尴尬的生存局面,郭总监指出,应当寻求新的3D打印材料,并探索与其匹配的打印装备。因此,3D打印材料的拓展与创新将是该行业亟待解决的难题。

除了以上难题之外,李江涛研究员还提出一个具有重大价值的课题,在工程陶瓷(包括氮化硅陶瓷)的需求方面,美国及全球都有相关的研究数据,但是中国在这方面的研究还是空白。李研究员指出这将是中国粉体网及相关行业协会、产业研究机构需要解决的课题。

五、结语

综上可以看出,在新型陶瓷的制备技术方面,设备趋向精尖,粉料趋向超细,工艺趋向高效;在应用方面,朝着高附加值的方向发展,如应用于军工、核电、电子等能源、通讯领域,以及应用于环保、节能、降耗等领域;在产业化方面,科研成果转化率较高,具备自主知识产权的技术越来越多,产品性能稳定,生产成本降低,产量提高,适合规模化生产。

本文谨是我们作为粉体行业的媒体平台对本次大会信息的初步接收,而对这些理论及经验的深层次“消化、吸收”则要靠行业内的有志之士来共同完成。我们知道,一个产业的高质量的持续发展,离不开国家的顶层设计,更离不开行业内的互助协作。本次会议作为一个契机,将推动新型陶瓷产业向更高的方向发展。在总结以往成就的同时,我们亦不可忽视对行业的反思。在130多种关键基础材料中,我们国家有32%为空白,有52%要依赖进口,由此惊人的数据看来,新型陶瓷产业也将道阻且长、充满了挑战性。