14072

14072

2018-11-19

2018-11-19

中国粉体网讯 为了降低铝土矿对外依赖程度,提高铝土矿资源利用效率,对高硫铝土矿的开发利用已经成为必然之势。开发高硫高硅型铝土矿提质技术具有巨大的现实意义。

高硫铝土矿

高硫铝土矿是指含硫量大于0.7%的铝土矿,我国一水硬铝石型高硫铝土矿总储量约为 5.6 亿吨,占我国铝土矿储量 11%左右。该类铝土矿大部分以中高品位为主,而其中高品位一水硬铝石型高硫铝土矿占我国高硫铝土矿总储量的55%以上。

高硫铝土矿主要分布于河南、贵州、重庆、山东等省份。

我国高硫铝土矿分布图

高硫铝土矿的主要特点是:

矿藏深度越深则硫含量越高,硫含量在0.8%至7%之间;

铝品位高,全球2/3储量的高硫铝土矿A/S(铝硅比)在7以上;

属于水滑石铝土矿,高硫铝土矿中最常见的含硫矿物为黄铁矿及其异构体(白铁矿和胶白铁矿)以及硫酸盐;

分布不均匀、大小不一的含硫矿物与矿物流质嵌入关系复杂。

铝土矿硫分布及危害

硫元素在高硫铝土矿中主要以黄铁矿的形式存在,还有部分为白铁矿或者磁黄铁矿,少数为硫酸盐矿物。实际矿石组成复杂多变,不同地区产出的铝土矿含硫形式以及硫含量不尽相同,即使同一地区的高硫铝土矿性质也不一定完全相同。在一水硬铝石型高硫铝土矿中硫元素最主要以黄铁矿形式分布,硫酸盐矿物多数不能形成晶体,同时矿物中夹杂着赤铁矿、锐钛矿等矿物。

硫在氧化铝生产中的危害

硫元素在拜耳法生产氧化铝的溶出过程中以S22-、S2-、SO32-、SO42-、S2O32-、等形态存在,溶出液中主要以S2-、S2O32-存在,闪蒸液中主要以SO42-存在。这些离子的存在会严重影响溶出工艺的效果。

铝土矿中硫的危害有:

腐蚀生产设备

造成溶出液污染,降低产品品质。

与溶液中碱反应,增加碱的消耗量。

不利于铝土矿溶出以及种分分解

危害设备安全。

降低赤泥沉降能力。

对此,寻找简单、低成本、高效率的工业化脱硫方式,减少矿物中硫对生产的危害,已经成为我国氧化铝工业生产过程中的重要研究方向。

铝土矿脱硫技术研究现状

浮选法脱硫

浮选法脱硫是利用硫在铝土矿中主要以硫化铁的形式存在,而铝矿物在铝土矿中主要以氧化物和氢氧化物形式存在,根据硫化物和氧化物性质的不同,通过使用浮选药剂将硫化物从矿石内分离出来。

黄药常常用作为硫化铁矿物的捕收剂,可以对高硫铝土矿中硫铁矿进行分离,浮选工艺采用抑多浮少的原理,以达到降低铝土矿中硫含量的目的。

优点:能够实现在氧化铝生产前脱硫,并获得品位较高的硫产品,且不需增加尾气处理装置。

缺点:铝土矿中矿物可磨性的差异较大,脉石矿物易出现过磨甚至泥化,影响浮选效率。

预焙烧脱硫

焙烧脱硫是指在矿石进入氧化铝生产工艺之前,将高硫铝土矿进行焙烧,并使之在高温环境下停留一段时间,使矿物中的硫化物氧化转变为 SO2 气体,再通过碱性物质吸收 SO2 气体,从而使硫从铝土矿中得以脱离,达到分离的目的。

优点:脱硫率高,活化矿物,提高赤泥沉降性能,同时去除有机硫等。

缺点:存在焙烧温度高、焙烧时间长等缺点,而且静态焙烧脱硫容易产生SO2气体在矿粉上富集的情况,导致“欠烧”和“过烧”。

溶出过程脱硫

过程脱硫是指在没有经过预脱硫的高硫铝土矿溶出液中加入脱硫剂,使硫形成沉淀从而与铝酸钠溶液分开。

优点:工艺简单,脱硫效果好。

缺点:硫渣回收再生工艺复杂,脱硫剂消耗量大以及含盐物质价格昂贵,对工艺条件要求高,含盐杂质难以处理等缺点限制了此法的工业化应用。

生物脱硫技术

生物脱硫技术主要是利用某些好氧嗜酸的化能自养型硫杆菌属及硫化叶菌属微生物,以直接或间接作用机理加速矿物微粒浸出的过程。直接接触就是在脱硫过程中采用微生物直接与黄铁矿接触的方法,微生物使黄铁矿氧化从而自身获得足够的能量;间接接触即是在以上基础上微生物产生硫酸高铁,硫酸高铁继而氧化黄铁矿,最终导致矿物分解产生硫酸或者硫酸盐。

优点:作业条件温和、过程稳定、复杂反应过程高效化。

缺点:筛选特异性菌种并保持其髙活性工作量大、难以处理大量矿物。??

电化学脱硫

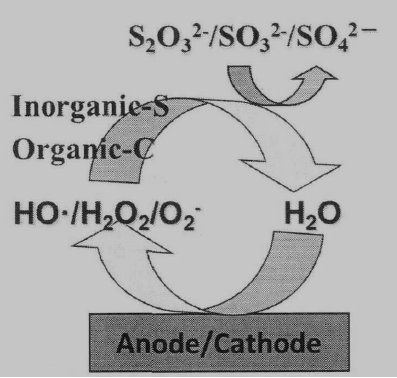

高硫铝土矿电解脱硫就是通过电化学氧化的方法把矿物中的固相硫氧化成可溶性硫,经过固液分离实现矿物的脱硫,获得洁净矿物,其本质上是一种电化学选矿。

电解脱硫原理

在高硫铝土矿电化学脱硫过程中,电解过程中产生羟基自由基引发了一系列的自由基氧化反应,与其他脱硫方法相比,电化学脱硫法具有羟基自由基的生成条件温和氧化能力极强,且无选择性、无二次污染的优点。其缺点在于耗电量大,对于大规模工业应用具有地域限制。

参考资料:

胡英楠.羟基自由基氧化黄铁矿及外场强化高硫铝土矿电解脱硫机理

党殿原.高硫高硅铝土矿浮选分离工艺研究

(中国粉体网编辑整理/黑金)