14454

14454

2020-05-18

2020-05-18

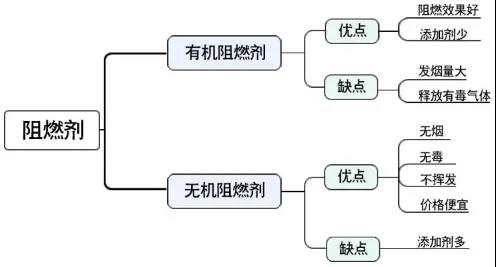

中国粉体网讯 无机阻燃剂是耐高温溶液加入超微无机金属氧化物精细加工而组成。无机阻燃剂主要是把具有本质阻燃性的无机元素以单质或化合物的形式添加到被阻燃的基材中,以物理分散状态与高聚物充分混合,在气相或凝聚相通过化学或物理变化起到阻燃作用。无机阻燃剂在阻燃剂领域中有着重要的地位,它们越来越受到世界各国的青睐,我国由于有机原料比较紧缺,有机阻燃剂的发展受到一定影响,而我国无机阻燃剂的矿产资源极其丰富,这为我国的无机阻燃剂工业创造了有利条件。

无机阻燃剂和有机阻燃剂相比较,有如下特点:1、毒性低,绝大多数无机阻燃剂是无毒的;2、热稳定性好,不挥发,不析出,有持久的阻燃效果,不产生腐蚀性气体;3、价格低廉;4、发烟量低,很多无机阻燃剂还是较好的消烟剂,如硼酸锌。在使用方面有这些特点:(1)需经过表面处理 无机阻燃剂填料和高分子材料在物理形态和化学结构上极不相同,两者亲和性极差。为了改变填充剂的表面活性,一般需加入表面活性剂或偶联剂来进行表面包覆处理,以增加填充剂和树脂之间的结合力,提高填充剂的用量比例,改善材料的加工性能以及物理性能机械性能。(2)颗粒微细化 无机阻燃剂一般都是高熔点的化合物,在合成材料的加工温度下,都是以颗粒状态存在于体系中。为了提高阻燃剂的分散性,增加阻燃效果,一般要求阻燃剂的颗粒越细越好。(3)产品精细化 根据不同的使用对象和使用要求,可以制成不同形式,不同等级的系列产品。

下面为大家简单介绍几种典型的无机阻燃剂:

1、三氧化二锑

三氧化二锑为白色晶体,受热时显黄色,熔点为656℃,多用作阻燃协效剂,工业生产的三氧化二锑纯度一般大于99.00%,但是从它的火法冶炼工艺来说要达到欧盟的RoHS指令符合比较苛刻的环保标准是非常困难的,特别是Pb、As,因为它们的性质与Sb非常接近。

三氧化二锑的粒度及粒度分布对被阻燃聚合物基材的机械强度、着色性能和阻燃增效性有显著的影响。许多研究结果表明,聚合物的力学性能与散粒子粒径有关,当粒径小于某一极限值时,材料带缺口冲击强度提高,但如粒径进一步减少,缺口冲击强度又下降。一般而言,采用超细的三氧化二锑为阻燃协效剂,可使被阻燃材料的冲击强度、拉伸强度、断裂伸长率等力学性能同时得到改善。就着色性而言,深色阻燃材料宜以粗粒三氧化二锑为阻燃协效剂,而对浅色材料则应采用细粒。当粒径小于0.01μm和大于15μm时三氧化二锑不呈现着色作用,可用于透明聚合物阻燃制品。三氧化二锑的超细化可增强它与被阻燃基材界面的相互作用,使其可更均匀地分散在基体树脂中,发挥刚性粒子增塑增强的作用,从而可改善材料的冲击性能和阻燃性能。用超细化的三氧化二锑阻燃织物时,不仅不会造成对喷丝孔的阻塞,还可显著增强黏附力,提高耐洗牢度和纤维的强度,且不影响织物的色泽。

2、氢氧化铝

氢氧化铝为白色粉末,无味、无毒,200℃以上开始失水,不溶于水或醇,溶于热硫酸、盐酸及碱中。有研究表明,氢氧化铝在210℃左右即有脱水发生,在120℃经500h可放出10%的结晶水,150℃经100h可放出15%的结晶水。氢氧化铝的粒径与性能有很大关系,粒径越小,比表面积就越大,一般阻燃效果就越好。为了改善氢氧化铝作为阻燃剂的性能,提高其耐热性、消烟性、耐湿性、与被阻燃基材的相容性及电绝缘性等,人们已进行过很多研究,如使粒径细微化和超微细化,控制合理的颗粒形状和合理的粒度分布,对其进行表面处理,尽量降低氢氧化铝的钠离子含量等。

氢氧化铝广泛应用于阻燃PP、PE、EVA、ABS、HIPS、PVC、环氧树脂、不饱和聚酯、丙烯酸酯、软质聚氨酯泡沫塑料、橡胶、乳胶、涂料等。个别改性品种也可用于PA。阻燃用的氢氧化铝多经过表面处理,且多与其他阻燃剂复配使用,因为单一的氢氧化铝阻燃性较差,达到一定阻燃级别所需的用量太大,严重恶化被阻燃基材的力学性能及其他有关性能。

氢氧化铝阻燃剂的发展方向:(1)超细化 (2)高纯化 (3)表面活性化 (4)热稳定化 (5)纤维化 (6)协同复配

3、红磷阻燃剂

红磷阻燃剂是一种广泛使用的无机阻燃剂,但是直接使用的话存在很多的缺点:(1)红磷存在于高分子材料制品中一定时间后,制品表面层的红磷吸潮氧化,使制品表面被腐蚀而失去光泽和原有的性能,并慢慢向内层深化。(2)红磷与树脂的相容性差,不仅难以分散,而且会出现离析沉降,使树脂黏度上升,这给树脂浇注、浸渍、操作等带来困难,也会导致合成材料的性能下降。(3)红磷长期与空气接触,在生成磷的含氧酸的同时,会放出剧毒的气体,污染环境。(4)红磷的吸湿性和表面不稳定性对塑料制品的物理性能有不良影响,尤其对弱电元件的漏电性和高压元件的绝缘性影响更甚。(5)红磷易为冲击所引燃,干燥的红磷粉尘具有燃烧及爆炸危险。(6)红磷的紫红色易使被其阻燃的制品着色。

实际使用的为包覆红磷,系在红磷表面包覆一层或几层保护膜而形成的,此包覆层一则可延缓红磷被空气氧化,二则可防止红磷颗粒与氧及水接触而产生磷化氢,三则可避免红磷由于冲击和热而引燃,且分散性、物理-力学性能、热稳定性及阻燃性均有提高和改善。所以包覆使用以稳定红磷的一种新技术,而包覆红磷被认为是一种相当安全的阻燃剂。

包覆红磷广泛应用于阻燃环氧树脂、PU、酚醛树脂、橡胶、PVC、PA、PC、聚酯等,但对不含氧的高聚物(PP、PE、EVA、HIPS、ABS)的阻燃效果不理想。因为包覆红磷中阻燃元素含量很高(可达85%以上),所以比其他磷系阻燃剂的阻燃效率高,且即使在阻燃剂用量甚低时也是如此,在某些情况下,红磷的阻燃效率甚至比溴系阻燃剂还胜一筹。由于加入少量红磷到高聚物中即可获得所需的阻燃性能,所以被阻燃基材原有的优异性能得以保持而很少恶化。此外,与卤-锑系阻燃体系相比,红磷发烟量较小,毒性较低。再有,红磷的适用面较广,可单独使用也可与其他阻燃剂共用。

4、硼酸锌

硼酸锌(ZB)是一种多功能添加剂,具有阻燃、成炭、抑烟、抑阴燃和防止生成熔滴等效能。硼酸锌为白色晶体,熔点980℃,300℃以上可以失去结晶水,不溶于水和一般有机溶剂。无水ZB可耐300℃以上的高温,且可显著提高抑烟效果,高温脱水ZB的热分解温度大于415℃。硼酸锌作为多功能添加剂有以下特点:阻燃或阻燃增效作用、抑烟、促进炭层形成、抑阴燃和防止生成熔滴、低毒、价廉、透明性、不易沉淀。

ZB常与其他阻燃剂并用,以发挥阻燃协效作用和抑烟功能,可广泛用于不饱和聚酯、环氧树脂、PBT、PET、PA、聚砜、聚苯醚、EVA、EEA、PE、丙烯酸酯等,在硅橡胶中,单一的硼酸锌也具有优异的阻燃效率。

5. 氢氧化镁

氢氧化镁为白色粉末,起始热分解温度接近300℃,比氢氧化铝高约70~80℃,氢氧化镁最大分解峰温约400℃,比氢氧化铝高约100℃。氢氧化镁具有极佳的消烟性能,也具有优异的抑制HCl生成的能力,它在这方面远远优于碳酸钙和氢氧化铝。

氢氧化镁按生产方式来分,可分为机械研磨法(也即我们常说的水镁石)和化学合成法,其中机械研磨法的生产能力为30-50万吨,主要集中在辽宁一带。化学合成法又可分为水热法、沉淀法、氧化镁水化法等。氢氧化镁阻燃剂主要应用于各类橡胶和塑料领域,其中用量最大的还是机械研磨法制备的超细氢氧化镁。超细氢氧化镁是由天然水镁石矿物经超细粉碎,并进行一定的表面处理制作的一类无机阻燃剂。由水镁石生产的氢氧化镁阻燃剂,源头采用天然矿物,加工全过程基本上是零排放,可以说从源头到产品都符合绿色化要求,均无毒无害,为环境友好型阻燃剂,因此被誉为“绿色环保型阻燃剂”,具有巨大的市场应用前景。

超细氢氧化镁阻燃剂的优势:由于氢氧化镁热稳定性好,不产生腐蚀性气体、不挥发、效果持久、没有毒性、价格低廉。同时与氢氧化铝比,它热分解温度高,在阻燃机理、分解能力、热容、炭化作用、抑烟能力、硬度、生产成本等方面都具有明显的优势。具体而言:

a) 氢氧化镁的分解能(1137 kJ/g)比氢氧化铝的分解能(1117 kJ/g)高,且热容也高7%,这有助于提高阻燃效率;

b) 氢氧化镁硬度比氢氧化铝低,加工时对设备的磨损较小,可延长设备的使用寿命;

c) 氢氧化镁的热稳定性优于氢氧化铝。氢氧化镁分解温度较高,约340℃;而氢氧化铝的分解温度为220℃,因而氢氧化镁能承受更高的加工温度,利于加快挤塑速度,尤其适合于加工温度较高的聚合物。

d) 氢氧化镁是一种添加型高效抑烟阻燃剂,与氢氧化铝等同类无机阻燃剂相比,具有更好的抑烟效果;

e)实验研究表明,氢氧化镁在促进聚合物表面成碳的效果上优于氢氧化铝,因而阻燃效果优于氢氧化铝。

氢氧化镁的应用领域与氢氧化铝相似,广泛用于阻燃PP、PE、EVA、PVC、ABS、HIPS、PA、环氧树脂、橡胶、涂料等。但与氢氧化铝相比,氢氧化镁更适用于加工温度较高的工程塑料,氢氧化镁常进行表面处理,也常与其他阻燃剂并用,以获得更佳的阻燃效果。

广源集团一直热衷于氢氧化镁的研究,选用镁含量较高的天然水镁石进行加工,并对其进行表面处理,生产出优质超细氢氧化镁,GY系列产品广泛应用于各大阻燃领域。(作者:吴维冰)

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!