8342

8342

2020-11-04

2020-11-04

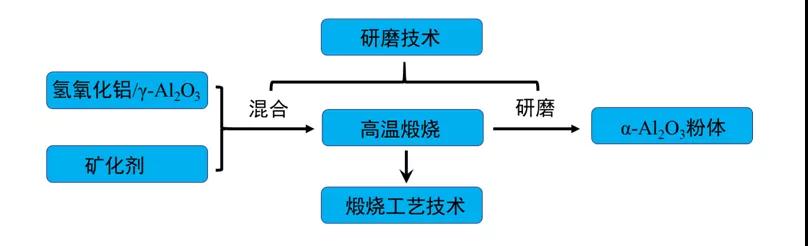

中国粉体网讯 α-氧化铝也叫煅烧氧化铝,具有熔点高、硬度大、绝缘性能强、耐磨性好、化学性质稳定等特点,广泛用于耐火材料、绝缘器材、集成电路基板、磨料磨具、陶瓷材料等许多领域。为了适应不同行业对α-氧化铝的特殊需求,人们通过控制其原晶形状和粒度分布以及杂质含量形成多种高附加值产品。

焙烧而成α-氧化铝原粉(二次粒子)是许多原晶(一次粒子)的聚合体,由于α-氧化铝原晶属三方晶系,晶格能大,正负离子间键力强,熔点高达2053℃,莫氏硬度为9,采用机械破碎方法,不论是振动磨、球磨还是气流磨制取α-氧化铝微粉只能打散这些聚合体,很难破坏其原晶结构,所以原晶大小制约了α-氧化铝微粉加工的细度,要制取粒度要求很严的高附加值α-氧化铝,焙烧过程中控制原晶大小是一个关键工艺。

这时,矿化剂就是一个非常必要的存在了。因为矿化剂除了具有除钠及降低α-氧化铝转变温度双重作用,而且还对改变原晶形状具有很好的促进作用。

常用的几类矿化剂

煅烧α-Al2O3的矿化剂主要包括硼系、氯系、氟系等矿化剂。矿化剂在煅烧α-Al2O3过程中的作用主要表现在降低煅烧温度、促进α-Al2O3晶型转化和降低α-Al2O3中氧化钠含量。但具体来讲,不同矿化剂对原晶粒度的影响不同,有的明显促进原晶粒度的长大,有的具有良好的抑制晶粒长大的作用,而且,矿化剂对α-Al2O3晶粒的形貌产生一定的影响。

不同矿化剂的作用

氟化物

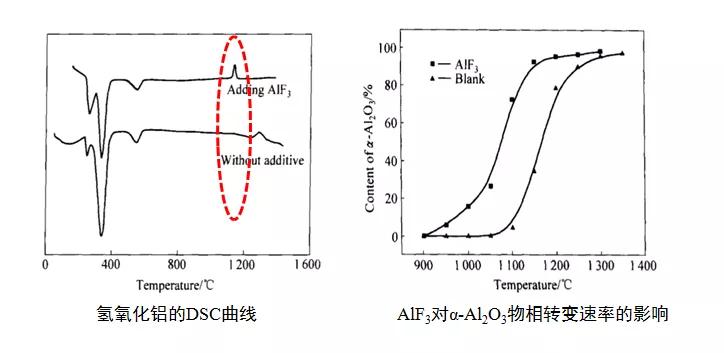

以AlF3为例,将氢氧化铝与AlF3混合、高温煅烧制备α-Al2O3。高温煅烧过程中加入AlF3后,氧化铝相变温度从1300℃降低至1150℃。

高温下,AlF3可与氧化铝反应生成AlOF,而AlOF又可分解成Al2O3和AlF3,从而形成循环,增加了氧化铝的蒸气压,使得α-Al2O3的形成由固相传质转变成以气相传质为主,适合回转窑等封闭循环的煅烧体系。

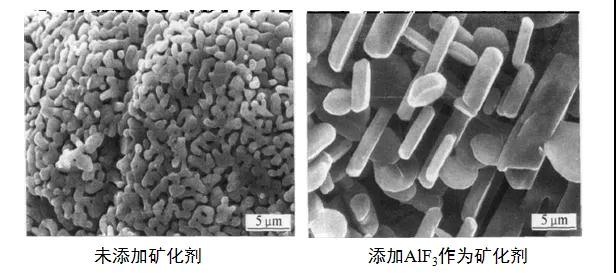

可以看出,未添加矿化剂所得α-A2O3是类似于蠕虫状,添加AlF3作为矿化剂可得片状α-A2O3,且晶粒较大。

硼系

以硼酸为例,1200~1300℃下添加硼酸为矿化剂煅烧所得α-Al2O3,保持了三水铝石假晶,其收缩率小、真比重大。硼酸与钠离子反应生成易挥发的硼酸钠,有助于降低氧化铝中的碱含量,适合隧道窑等敞开的煅烧体系。

同时,添加硼酸为矿化剂,经1300℃煅烧可显著提高粉体中Al2O3的含量,降低粉体中Na2O的含量和灼烧失量。

氯化物

加入少量的氯化镁,在焙烧过程中可以更好地除去Na2O,这是α-Al2O3中的钠被盐基置换出来,在1413℃时NaCl蒸发的结果。加入MgCl2煅烧过的氧化铝,虽然有部分氧化镁同时进入刚玉晶格中,经显微镜观察确定,呈极细的等轴晶状的镁铝尖晶石,聚集在氧化铝颗粒之间的接触处。由于氧化镁在氧化铝中是以结合状态存在,所以不会妨碍煅烧α-Al2O3的使用性能和产品特性。用氧化镁纯化工业氧化铝,除降低Na2O含量外,还可作为氧化铝烧成制品调节结晶结构,抑制晶粒长大所需要的形态转化加入物。

参考资料:

[1]刘伟.矿化剂对α-氧化铝原晶形貌的影响及在新产品开发中的应用

[2]赵红军.矿化剂及煅烧温度对高温氧化铝性能的影响

[3]肖汉宁.氧化铝粉体制备技术及其在先进陶瓷领域的应用

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除