10954

10954

2020-12-22

2020-12-22

中国粉体网讯 近年来,资源的日趋紧张和经济发展所带来的环境问题日益突出,精细化工企业面临节能减排、绿色发展及逐步实现自动化生产的要求,故而选择科学的化学反应路线,探索新的绿色适用技术是实现上述要求的主要途径之一。传统化工技术生产成本高,产率低,能源资源消耗大,且安全隐患潜在。微反应技术在能源消耗、生产效率、自动化程度、反应的可靠性、安全性、过程可控性以及产物的选择性等方面均显示出独特的优势,是一种颠覆传统的反应技术,受到了精细化工和材料领域研究者的高度关注。

在了解陶瓷微反应器之前,我们先来了解一下微反应器是什么?

微反应器是什么?

1、微反应技术

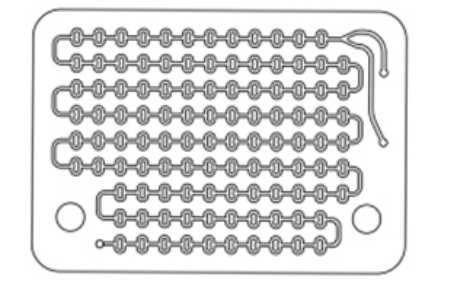

微反应技术,即在化学反应过程中,采用微反应器代替传统的反应器进行化学反应的工艺技术。微反应器包括微换热器、微混合器以及微控制器,也称为微通道反应器,它是一种利用微加工技术和精密加工技术制造的具有微结构的管道式微型反应器,几何尺寸在10μm到3mm范围内,以替代宏观的玻璃器皿如烧瓶、试管等及其它传统间歇式反应器。微反应器中最关键的部分是一系列有序的三维结构的微通道,其反应体积从几nL到几μL,长度通常在几厘米左右,有利于实现反应物在微通道内快速连续流动。

微反应器内部通道

2、微反应器分类

微反应器有多种分类方式,根据混合方式,可分为主动式和被动式两类;按操作模式分为间歇式和连续式微反应器;按反应物相态分液液微反应器、气液微反应器、气液固微反应器等;按照材质,可分为陶瓷基、金属基和高分子基微反应器等。

3、微反应器特点

微反应器因其独特的微结构,在混合效率和换热效率、放大过程、集成化和连续化、反应时间控制以及安全性方面表现出优异的性能,这些都是提高目标产物的收率、选择性和质量的关键因素。微反应器有如下特点:

1)极高的混合效率和换热效率;

2)高效的放大过程;

3)高度集成化和连续化操作;

4)精确控制反应时间;

5)安全性、可靠性高;

6)反应过程环保;

7)易储运等。

陶瓷微反应器

陶瓷材料因具有较高的化学稳定性和热稳定性,在高温、高机械强度和重腐蚀等苛刻环境下,具有比金属等传统材料更优越的性能。陶瓷材料制备的微反应器不仅具备微化工技术的优点,还便于催化剂的负载和实现气液固三相反应。

微通道反应器的微通道形貌、尺寸直接影响化学反应过程,所以陶瓷基微通道反应器中微通道的成型是核心,通道的密封是关键。陶瓷材料主要成分不同,其力学、化学、热特性差异较大,应采用不同的加工技术。

1、氧化铝陶瓷的微成型

氧化铝陶瓷加工工艺较简单,是目前应用最广泛的陶瓷材料。氧化铝陶瓷制品耐高温、抗腐蚀,能长期在1600℃的温度下使用,制备所用粉料粒径小且分布均匀,可满足陶瓷基微反应器的加工要求,但是氧化铝高温烧结易收缩变形,导致微结构成型率低。氧化铝陶瓷通常使用注塑和模压的方式铸造生胚。

2、碳化硅陶瓷的微成型

碳化硅陶瓷是良好的高温结构材料,能够在1200~1400℃中仍保持高的抗弯强度,也是目前高温强度最高的陶瓷。碳化硅优良的导热性和抗冲击性弥补了氧化铝陶瓷脆性大、导热差的缺陷。碳化硅陶瓷易于机械加工,是目前商业陶瓷微反应器制备的主要材料。碳化硅基板在机械加工后,通过精密的键合才能确保微反应器的成型。

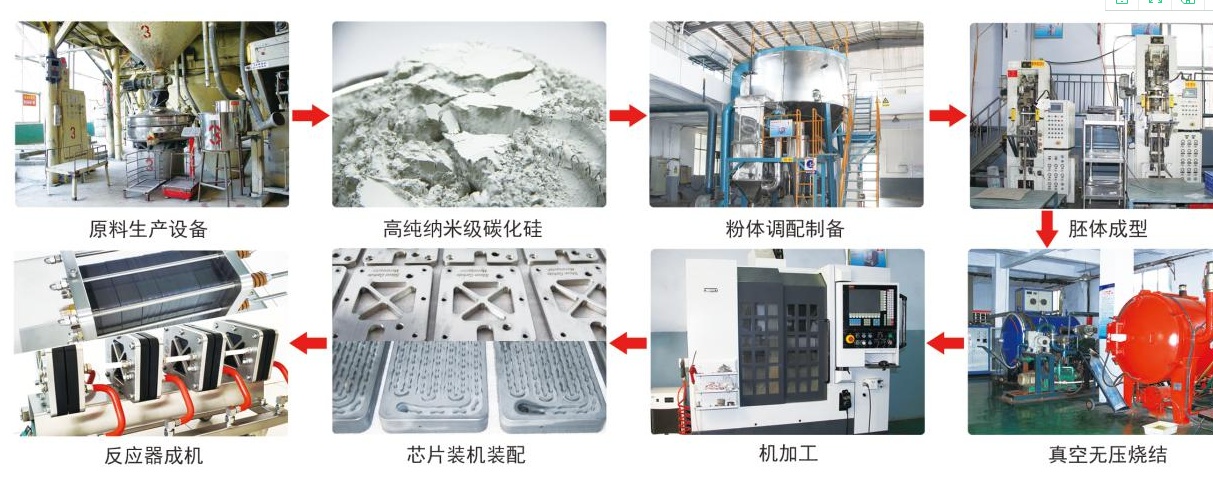

山东金德新材料有限公司碳化硅反应器的生产流程

目前市场上的陶瓷微反应器以碳化硅微反应器为主。2017年,国内山东金德新材料有限公司通过碳化硅无压烧结实现了碳化硅陶瓷微反应器的商品化,整体式碳化硅微反应器采用多层无缝键合技术,产品线涵盖桌面级、准工业级和工业级。

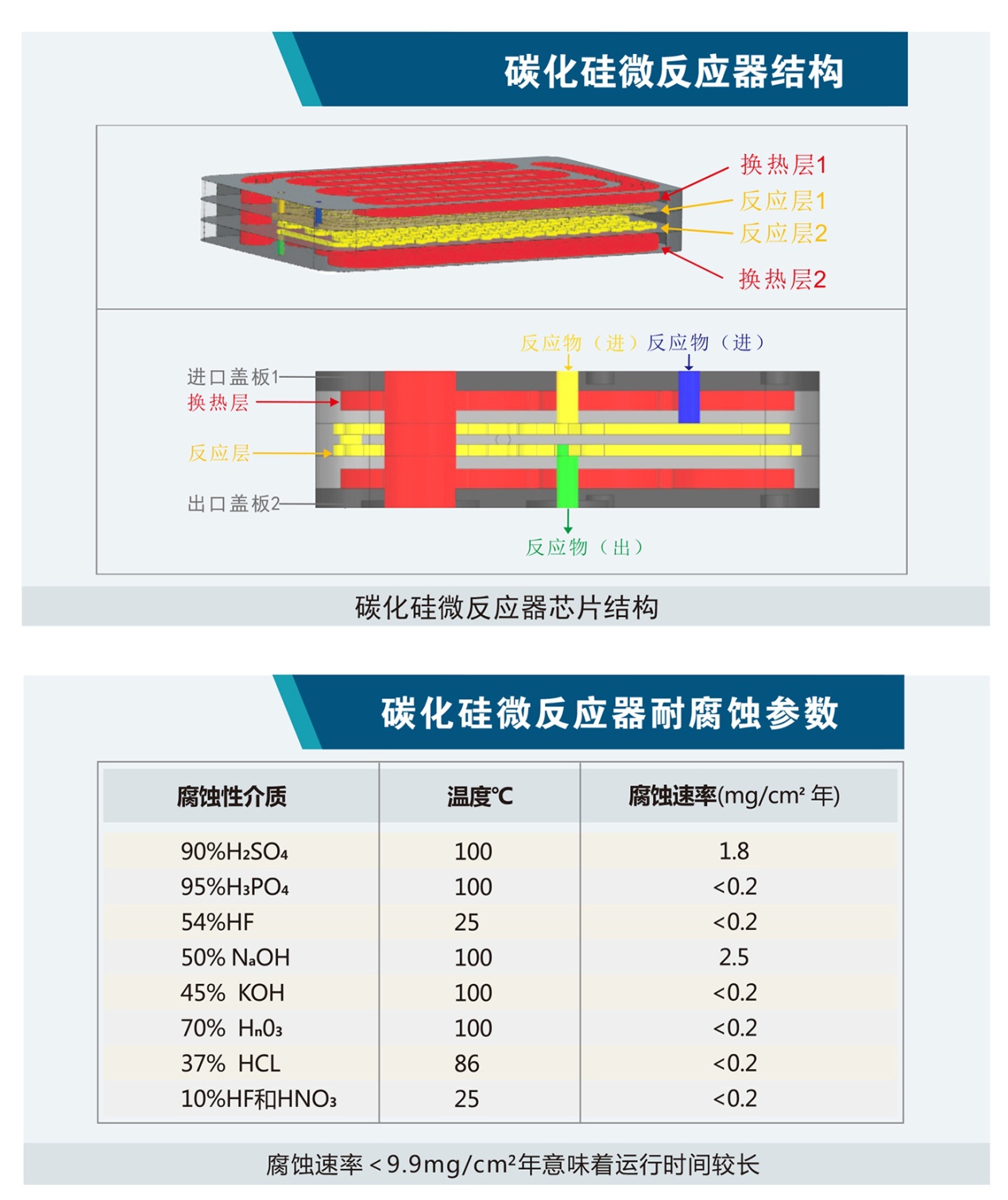

山东金德新材料有限公司的碳化硅微反应器结构及性能参数

3、低温共烧生瓷片的微成型

低温共烧陶瓷技术(LTCC)是休斯公司于1982年开发的新型材料技术,常用于高集成度、高性能电子的封装,近年来该技术被引入陶瓷基微反应器的制备。低温共烧陶瓷技术使用的材料是陶瓷流延片,又称为低温共烧生瓷片,生瓷片是指将玻璃陶瓷粉和有机黏合剂按照一定的比例混合,经过浆化形成浆料后浇注在移动的载带上,形成致密且均匀并具有足够强度的生瓷片。生瓷片的厚度通常为几百微米,易于机械微加工,通道设计灵活,集成度高,便于微反应器的制备和过程控制模块的嵌入。制备时对微反应器进行逐层结构设计,将生瓷片进行机械微加工后叠层,再等静压压合烧结。相比于氧化铝陶瓷1900℃和碳化硅2300℃的烧结温度,生瓷片烧结温度较低,在870℃左右就能成型,且仍有较好的耐腐蚀、耐高温性。

陶瓷微反应器连接密封技术

陶瓷微通道的密封以及陶瓷元件与流体出入管道的连接方式限制了陶瓷基微反应器的使用范围,常用的石墨压缩密封、焊接、胶合等密封连接方法,在连接处的耐温耐化学性质都远低于陶瓷的性能,限制了陶瓷基微反应器的使用极限。因此,连接密封技术的发展影响着陶瓷基微反应器的应用。

1、陶瓷间的共烧结

陶瓷共烧结是将设计好的陶瓷模块组装压合后再进行高温烧结,连接处无缝、无渗漏、耐高温且耐腐蚀。陶瓷基微通道使用陶瓷共烧结密封时,不受限于连接材料的性能,能够最大限度地发挥陶瓷材料的特性,很好地应用于高温高压反应,但是共烧结对组装压力要求较高,适用于规整平面如微通道的密封,对于异形或小部件很难压合烧结。

2、陶瓷与金属的钎焊

陶瓷优异的耐高温、耐腐蚀、耐磨损性能使其发展成为普遍认可的高性能材料,但是与金属材料难以结合限制了其发展。常规的熔化焊接很难实现金属与陶瓷的牢固连接,通过钎焊能有效地将金属与陶瓷连接在一起。钎焊是利用熔融液态钎材润湿母材、填充接头间隙并且相互扩散实现金属与陶瓷连接的焊接方式。钎材在陶瓷表面的润湿性是焊接质量的保证,通过在陶瓷表面镀金属或者提高钎材润湿性,确保了微反应器和金属管道间连接的可靠性,随着耐高温钎焊的发展,钎焊连接的微反应器也能够在高温下使用。

3、陶瓷的黏合

现代粘接工艺使用胶黏剂能够将陶瓷与陶瓷、金属、聚合物等材料牢固地连接在一起,有较高的使用强度。胶黏剂一般分为有机胶和无机胶两大类,有机胶黏剂有酚醛树脂类、环氧树脂类、有机硅类等,在300℃下有很好的耐候性并且能够很好的承受应力;无机胶黏剂有硅酸盐类、磷酸盐类、氧化物类等,具有优异的耐温性,可在−183~2900℃范围内使用,但是耐化学性较差且不耐冲击。

参考来源:

[1]刘润阳.陶瓷基微反应器制备的研究进展

[2]丁涛.微/纳反应器的研究现状及发展前景

[3]吴迪.微反应器技术及其研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除