25030

25030

2022-01-04

2022-01-04

中国粉体网讯 氧化铝陶瓷是氧化物中最稳定的物质之一,具有高的机械特性和高的电绝缘性与低的介电损耗等特点,在航天航空、机械、电子、电力、汽车、化工、医学等领域应用十分广泛。在成型技术上,由于氧化铝陶瓷的硬度高,脆性大,难于切割加工,特别是加工形状复杂、尺寸精度要求高的异形零部件,存在较大难度,限制了其应用领域,陶瓷注射成型的出现为氧化铝陶瓷的成型加工带来了新的契机。

陶瓷粉末注射成型

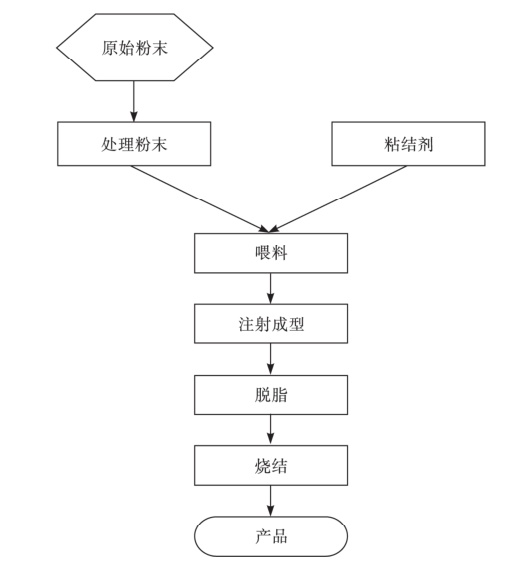

陶瓷粉末注射成型(CIM)是粉末注射成型(PIM)的一个分支。它是塑料注射成形与粉末冶金技术相结合而发展起来的一种新型近净成形技术,于20世纪20年代兴起。

陶瓷粉末注射成型工艺流程示意图

20世纪80年代,伴随陶瓷发动机研制和涡轮转子等高温陶瓷部件制备的需求,由美国贝特尔纪念协会组织世界上近四十余家研究机构和公司,制定了“陶瓷注射成型”研发计划,美国、英国、日本、瑞典、德国等国家的大学、研究机构及美国福特汽车等大公司参与这一研究计划。这一时期陶瓷注射成型研究的重点是氮化硅、碳化硅等非氧化物高温陶瓷部件,特别是发动机用Si3N4,SiC涡轮转子、叶片和滑动轴承的注射成型制备。同时成功地制备出许多高性能,复杂形状的高温结构陶瓷产品,其中陶瓷涡轮转子在日本和美国已用于赛车和军用装甲车等。

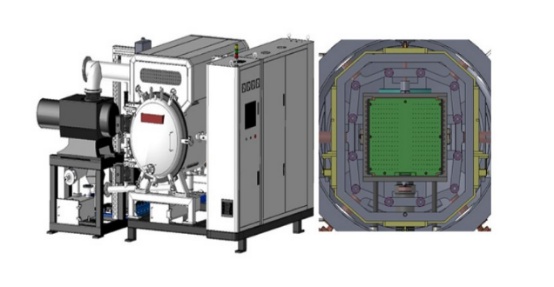

注射成型产品真空脱脂烧结一体炉,来源:深圳市美格真空科技有限公司

氧化铝注射成型的优势

与其它成型技术相比,氧化铝注射成型有以下优势:

(1)成型过程自动化程度高,可大批量生产形状复杂、尺寸精度高、体积小的陶瓷部件;

(2)成型的陶瓷生坯件结构密实,质量分布均匀,最终烧结后的性能也优于传统成型产品;

(3)CIM是一种近净成型工艺,生产出的产品具有极高的尺寸精度和表面光洁度,无需(或只需微量)后续加工,大幅降低生产成本,在传统成型工艺中,后期的尺寸精度加工占整个陶瓷制备成本的30%左右。

因此,CIM成型工艺是当前最热门的精密陶瓷成型工艺。

氧化铝CIM产业现状

国内外产业规模增加。现在,氧化铝CIM已经发展成具有很高竞争力、制造复杂小型零件的成型方法。2002年全球从事氧化铝的注射成形的公司是70家,2010年扩大到130家左右,2015年统计氧化铝CIM的企业已经超过200家,全球有二十几个公司提供喂料。

我国氧化铝CIM技术发展较快,产业规模稳步增长,上下游的产业链条正在趋于完善,形成了较好的产业格局,并逐步建立了完整的氧化铝CIM生态体系。根据中国粉末冶金协会产业联盟的统计,在2015-2019年五年间,我国从事PIM生产的企业规模增速超过35%,这一速度超过了世界平均水平。在氧化铝CIM方面,我国的本土企业也有了一定量的成长,涌现出浙江景鹏、山东鹏程等一批龙头企业,业务量和销售额也在逐年进步。

应用领域不断拓展

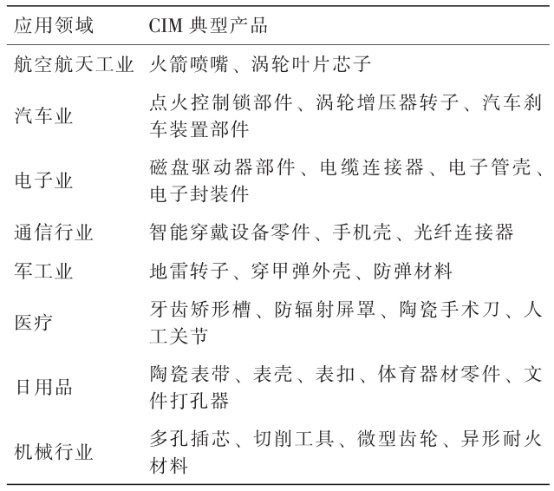

进入21世纪以来,粉末注射成型的产业化大幅增长。应用领域从最开始的航空工业,军工业等方面逐渐渗透到民用领域,诸如汽车、电子、医疗、通讯等等。尤其是近五年来,随着3C数码的需求量持续增加,在这些行业(尤其是手机产业)里的氧化铝CIM应用也取得了长足进步。例如,小米手机的几款新型5G手机产品的后壳就采用了氧化铝注射成型制造。如下表所示,现在氧化铝CIM零件在很多领域如医疗、通讯、机加工、武器装备等都有很好的应用空间。

近年来报道的氧化铝CIM典型产品

问题与挑战

从当前氧化铝CIM发展所取得的成绩来看,我国氧化铝CIM行业的规模是值得肯定的,但与欧美日等发达地区和国家相比,在基础理论、粘结剂体系、脱脂关键工艺等方面仍存在较大的差距,因此产业发展所面临的挑战也十分显著。从氧化铝CIM角度分析,我国的氧化铝陶瓷注射成型的核心装备(陶瓷注射成型机等)和关键元器件(如耐磨螺杆等)还需要进口;一些先进的粘结剂体系和脱脂工艺的工业应用主要在欧美国家进行开发。这些国家和地区借助资金、人才和技术优势,设置了各种技术壁垒。

建议及展望

Al2O3陶瓷注射成型与其它制备工艺生产Al2O3陶瓷零件相比较,能大批量低成本加工诸如电子基板、牙托、微型齿轮等形状复杂,精度高的细零件,在国内外具有广泛的研究和应用前景。鉴于氧化铝注射成型工艺复杂,注射和脱模过程受到众多因素的制约,容易产生欠注、空洞、飞边、变形等缺陷,我国氧化铝陶瓷的注射成型水平与国外先进水平相比差距还很大,许多关键的技术还没完全掌握,需要投入大量的人力和物力来对此进行研究开发。结合目前的研究进展,重点研究以下4个方面。

(1)不规则氧化铝粉末颗粒注射成型的研究;

(2)氧化铝复合材料注射成型技术研究。复合材料在性能上要优于纯氧化铝材料;

(3)开发少或无粘结剂技术,开发新的粘结剂体系,有效增大混料的装载量,突破注射成型尺寸的限制;

(4)利用计算机技术来模拟和控制脱脂时间和脱脂质量。目前全世界对氧化铝注射成型技术的计算机仿真研究主要集中在注射过程。如何模拟粘结剂的脱除通道和最短路径,增加产品的性能将成为下一步研究的重点。

在氧化铝陶瓷的CIM产业发展方面,应进一步加强基础理论研究,建立创新工艺,降低成本、提高质量。要加强在氧化铝陶瓷行业的CIM材料体系发展,重点发展目前用量最多的95瓷、85瓷等系列产品,使氧化铝的CIM产业进入高速发展期,缩短甚至赶超欧美日等发达国家。同时,利用已经积累的多行业经验,重点革新和升级我国的特色装备,打破国外设置的重重技术壁垒,推动高性能和高精密度的氧化铝CIM工艺与装备及其配套技术的创新性发展。

参考来源:

[1]赵靖等.氧化铝陶瓷注射成型产业发展现状与展望

[2]彭和等.氧化铝陶瓷注射成型研究进展

[3]谢志鹏等.陶瓷注射成型制备技术的研究与进展

[4]胡鹏程.陶瓷的注射成型技术及其研究进展

[5]周刚等.陶瓷粉末注射成型工艺及研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除