7889

7889

2022-01-22

2022-01-22

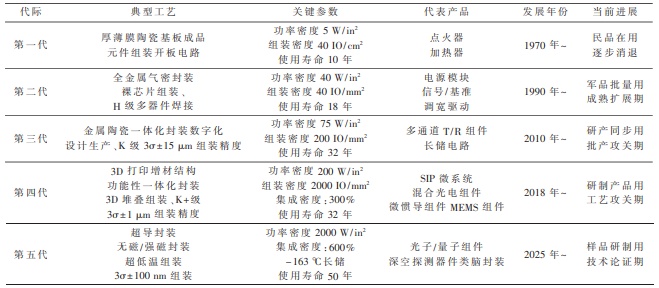

中国粉体网讯 基于武器装备创新发展的需求,混合集成电路产品在高密度、小型化、高可靠的路径上将继续前进。随着新器件、新材料、新设备、新工艺的不断涌现,混合集成技术向着第四代稳步前进。

第四代混合集成于最近几年提出,目前在各个龙头单位逐步开展研究,部分技术已经在产品中应用,也是未来各混合集成厂家竞争的核心。

第四代混合集成技术主要特征表现为功率陶瓷一体化封装、3D打印及IPD、倒装焊及TSV芯片、多维度组装、微纳级组装、激光加工技术、KGD技术与密封前老炼、数字化工厂、全寿命周期管理等特征。

混合集成电路发展历程(来源:朱雨生等/混合集成技术代际及发展研究)

陶瓷一体化封装是将陶瓷基板直接作为封装载体,无需采用其他材料对电路基板进行再次封装,可有效提高封装密度和效率,减小封装体积,实现气密封装。同时一体化封装可对不同信道的信号产生有效的屏蔽,避免信号互扰。

在传统版图设计中,无论是模块电路或混合集成电路,其基板大多是基于平面布局设计的。要对此类设计进行小型化设计,除从电路方案着手外,通过优化布局结构来缩小基板面积进行小型化是非常困难的。

基于一体化封装的小型化设计,将基板布局由平面向3D结构延伸,通过利用空间,将基板上器件和线路的平面连接更多地改变为立体纵向的“叠层”连接,达到减小基板面积的目的。

Al2O3陶瓷一体化封装

陶瓷一体化封装起源于混合集成电路三代技术,该阶段的的陶瓷一体化封装主要是基于氧化铝陶瓷。虽然氧化铝陶瓷一体化封装具有体积小、密度高的特点,但是由于材质自身限制,导热能力一直是个瓶颈。

Al2O3陶瓷一体化封装主要基于氧化铝高温共烧陶瓷(HTCC)。氧化铝高温共烧陶瓷主要是以钨金属作为导体材料,在1600℃左右完成共烧,具有结构强度高、成本低、布线密度高等优点,与芯片材料和钼铜合金热膨胀系数匹配,可以与可伐等金属材料一体化烧结。

氧化铝陶瓷一体化封装材料特性(来源:周演飞等/基于HTCC一体化封装的C波段T/R组件设计)

中国电子科技集团公司第三十八研究所周演飞等人的研究中,将热沉、HTCC和围框在800℃左右高温条件下,采用AgCu作为钎料,将各个零件完成一体化封装焊接。热沉采用钼铜合金,作为结构支撑以及为高热耗器件提供良好散热渠道;HTCC基板挖腔处理,将高热耗器件直接焊接在热沉上,可伐围框做分腔设计,减小通道间耦合及腔体效应,通过平行缝焊实现气密环境。环行隔离器尺寸大,将其放置外延热沉板上。

氧化铝陶瓷一体化封装(来源:周演飞等/基于HTCC一体化封装的C波段T/R组件设计)

该封装成本和尺寸优势明显,封装与外界互连节省了射频及低频连接器,端口均在陶瓷表面,可通过引线焊接实现射频、电源和控制信号互连。

AlN陶瓷一体化封装

第四代混合集成技术结合功率陶瓷材料(主要是氮化铝)制作HTCC多层陶瓷一体化封装,不但保有陶瓷一体化封装的优点,又大幅提升了封装导热能力,为进一步提升封装密度奠定了基础。

伴随着电子设备的集成度大幅提高,电路中单位面积所散发的热量不断增大,系统对散热要求也越来越高。中高功率耗散的微波组件采用AlN多层陶瓷基板一体化封装技术无需在功耗芯片下安装过渡散热热沉(一般为钨铜、钼铜等金属),可大幅降低工艺难度和生产周期。

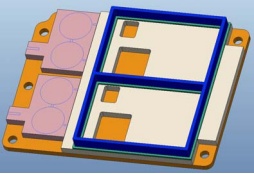

中国电子科技集团公司第二研究所秦超等人的研究中,AlN多层陶瓷基板的一体化封装主要由以下几部分组成:AlN多层陶瓷基板、围框和盖板。

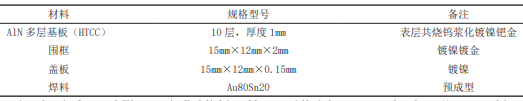

氮化铝陶瓷一体化封装材料特性(来源:秦超等/AlN多层陶瓷基板一体化封装)

多层陶瓷基板内部布线,表面贴装有源和无源器件。陶瓷材料采用厚度为0.13毫米的高纯氮化铝膜带,通孔金属化浆料和印刷浆料均选择高温烧结钨浆,其中排胶过程在氮气环境中进行排胶,烧结过程中引入助烧剂以提高材料密度和热导率,AlN烧结在还原气氛下进行。

排胶和烧结是AlN多层陶瓷基板制备流程中的关键工序,影响着基板的翘曲、开裂等,直接决定了多层板的性能和质量。陶瓷基板表面共烧的钨浆无法直接进行焊接、键合且极易氧化,需要在表层进行化镀镍钯金进行后续装配。

围框一般采用焊接温度较高的焊料与基板焊接,对于整体结构而言,围框材质的热膨胀系数需要与基板热膨胀系数接近,以防在焊接时热应力失配造成产品开裂。由于一体化管壳内部器件使用锡铅(熔点183℃)焊接,为了拉开温度梯度,不影响后续装配,研究人员采用Au80Sn20(熔点280℃)焊料作为围框焊接焊料。考虑到整体结构的热应力匹配,框体材料选择与AlN陶瓷基板热膨胀系数较为接近的可伐(Kovar)材料。将围框、Au80Sn20焊料、AlN多层陶瓷基板以及配套的焊接工装夹具放入真空共晶炉进行框体焊接。

最后盖板与围框采用平行缝焊的方式进行气密封装。

结语

传统金属壳体内部封装多层基板的形式虽然在小型化方面还存在不足,但由于其具备较高的成熟度,因此在复合应用的情况下将继续长期存在。

随着三维封装的发展,HTCC一体化封装方案将逐步显示其小型化的优势。如何有效解决堆叠型组件的散热问题是三维封装技术领域一直存在的问题。在HTCC一体化堆叠封装方案中,采用钎焊技术将散热片按照水平与垂直的方式贴装在组件外壳内部特定位置,将功率芯片设置在特定散热区域是解决堆叠型组件的散热问题的一个方案。

但是HTCC一体化封装由于其内导体为钨金属,内阻较大,与内阻较低的金银导体相比,高频传输的导体损耗相对较高,同时传输结构较为复杂,目前的设计仅能满足40GHz以下的传输要求,对于复杂结构下更高频率的传输要求还难以满足。随着模块集成度不断提高,体积不断缩小,HTCC一体化封装堆叠方案有望成为40GHz以下的低频模块三维封装技术的首选方案而获得发展,而在高于40GHz的高频三维模块领域,需要开发更加先进更低损耗的封装技术。

参考来源:

1、秦超等/AlN多层陶瓷基板一体化封装/中国电子科技集团公司第二研究所

2、庞学满等/基板堆叠型三维系统级封装技术/南京电子器件研究所

3、周演飞等/基于HTCC一体化封装的C波段T/R组件设计/中国电子科技集团公司第三十八研究所

4、唐可然等/基于一体化封装的小型化设计与实现/中国电子科技集团公司第二十四研究所

5、朱雨生等/混合集成技术代际及发展研究/中国电子科技集团公司第四十三研究所;陆军炮兵防空兵学院

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!