9400

9400

2021-11-29

2021-11-29

中国粉体网讯 5G通信、新能源汽车等新兴产业对碳化硅材料将产生巨大需求,大力发展碳化硅产业,可引领带动原材料与设备两个千亿级产业。尤其是今年发布的“‘十四五’规划和2035年远景目标纲要”提出我国将加速推动以碳化硅、氮化镓为代表的第三代半导体新材料新技术产业化进程,这无疑会进一步促进碳化硅产业的发展。

图片来源:金蒙新材料

众所周知,碳化硅有四大应用,即半导体、陶瓷、耐火材料、磨具!其中半导体对碳化硅的品质要求是最高的,工艺也是最难的。陶瓷、耐火材料、磨具对碳化硅的纯度、粒度、形貌等也有一定的品质要求。整体来说,高品质碳化硅应用领域也相对高端,但这并不意味着低品质的碳化硅就一无是处,比如用于炼钢脱氧剂,在冶炼领域就占据了非常重要的地位。

碳化硅脱氧剂是啥?

首先我们要了解炼钢为什么要脱氧。

碳化硅陶瓷

转炉炼钢可以将生铁中碳等相关杂质氧化,完成化学和物理性质比铁高的钢的冶炼。而在炼钢液中,氧会以溶解氧和非金属杂物的形式存在,在吹氧炼钢及原料等环节产生。想要对钢中碳、锰等杂质元素进行去除,就要进行氧化反应,通过氧化合物的产生使杂质析出。受这些因素影响,钢液中含氧量将逐步提升,需要脱氧处理才能避免氧和钢液在冷凝过程中发生化学反应,导致晶界上有氧化亚铁析出,影响连铸坯凝固组织结构。如未能做好脱氧处理,将导致钢塑形降低,并且出现热脆情况,导致钢铁发生氧化。氧含量如果过多,也会造成硫危害加重,导致钢铁中混入氧化物杂质,影响钢产品力学性能。

传统脱氧剂为硅铁粉和合金粉,但其价格较贵。碳化硅可作为炼钢用脱氧剂,是一种新颖的高性能复合脱氧剂,可代替价格较贵的传统脱氧剂如硅铁粉和合金粉,从而起到降低成本的效果,碳化硅脱氧剂具有脱氧迅速、成渣早、还原气氛浓、泡沫丰富等优点,还能有效地提高元素的回收率,也有增碳作用,代替部分增碳剂。碳化硅作为脱氧剂的钢水质量相对稳定,且能起到细化晶粒、清除有害杂质的作用,大大地降低了炼钢成本。

(脱氧用碳化硅球,来源:金蒙新材料)

其实,国外发达国家早在上世纪60年代就把碳化硅作为炼钢脱氧剂。日本在碳化硅的三大用途中,磨料用量占24%,耐火材料占50%,脱氧剂占25%,与磨料用量大致相同。美国用于脱氧方面的碳化硅量占三大用途的45%。

碳化硅的性能要求

SiC的成分指标

炼钢用SiC脱氧剂的主要成分为SiC、游离C、游离Si以及少量的杂质元素。通常w(SiC)在40%~50%时,杂质元素w(S)≤700×10-6、w(N)≤300×10-6、w(H)≤100×10-6;w(SiC)达到80%时,杂质元素w(S)≤500×10-6、w(N)≤200×10-6、w(H)≤60×10-6。目前,大部分冶金厂家使用的SiC脱氧剂w(SiC)在40%~50%之间。

SiC的耐高温性

SiC在空气中氧化,其颗粒表面生成1层SiO2,氧在SiO2中扩散系数很低,因此表层的氧化层会对内部起到保护作用。SiC的抗氧化性能够抵抗炉内高温氧化性气体的侵蚀,在熔池表层的气相中烧损少,但是当温度超过1627℃时,它在高温氧化气氛下呈现出显著的不稳定性,被迅速氧化。SiC与碱性金属氧化物开始反应的温度如下:FeO为1300℃,MnO为1360℃,CaO为1000℃,MgO为1000℃。

SiC的脱氧性质

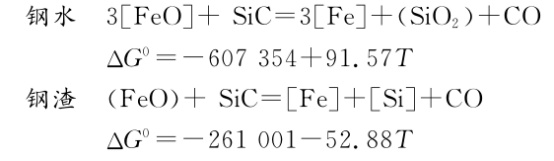

SiC有关脱氧反应的自由能变化值均小于零。SiC与液渣相或液态金属中的氧相互反应,释放出大量热,SiC脱氧反应式为:

由反应式中可知,渣中的氧化铁由5%~15%降到0.5%或更低,提高了S在渣中的分配系数,起到脱硫的作用。此外,SiC的密度为32g/cm3,处于钢水和钢渣的密度之间,钢渣界面反应生成CO又能在熔池中起到搅拌作用,给脱氧反应创造更好的动力学条件,促进钢中[O]的扩散,反应生成CO的排出也可以降低钢液中的其他气体含量。SiC进行脱氧反应后会对钢水起到增Si、增C、去气和去夹杂的效果,脱氧反应为放热反应,会给炼钢过程起到升温的作用。

SiC在炼钢中的应用

SiC应用于脱氧合金化

SiC作为脱氧剂加入钢水后生成低熔点的SiO2和CO气体,CO上浮过程中起搅拌钢液的作用,利于脱氧产物扩散和夹渣物上浮,使其反应更为彻底,脱氧效果好于硅铁。根据出钢前终点碳含量和硅含量,可确定SiC和硅铁的添加量。SiC具有较好的增碳效果,冶炼碳含量较高的钢种时,SiC除了可以增碳外,更具有特殊的作用,尤其是SiC中的S、N、H元素含量较低,有利于提高钢液质量,是其他增碳剂如石油焦、无烟煤无法相比的。

SiC作炉外精炼脱氧剂

SiC可以作为炉外精炼脱氧剂。精炼炉脱氧和电炉还原期脱氧都属于扩散脱氧,根据分配定律:在一定的温度下,氧在熔渣中与钢水中的溶解度是平衡的,FeO在渣与钢液中的质量分数比是个常数。当SiC加入到渣层表面时,渣中的FeO含量降低,平衡被破坏,为了保持在此温度下的分配常数,钢中氧必向渣中扩散,从而降低了钢中的氧含量,达到钢液脱氧的目的。

SiC用作炼钢提温剂

在炼钢过程中,在碳温不协调时,可通过加入SiC提高钢水温度,在化渣好的条件下,比硅铁具有更大的优势性。

SiC转炉前期脱硫

当铁水硫高(w(S)≥0.05%),硅低(w(Si)≤0.5%)时,每吨钢水加入冶金SiC1.5kg,可提高铁水中S的活度,开吹后由于SiC氧化反应,金属液迅速升温,从而促进石灰熔化,缩短初期成渣的时间。吹炼初期铁水中的O含量低,熔入的SiC促进钢中S向渣相转移,起到前期脱S作用。

参考来源:

[1]池震宇,池炎.碳化硅的冶金性能及其在钢铁工业中的应用

[2]张延新,赵晗.炼钢脱氧剂碳化硅的脱氧能力分析

[3]杜家恩,吴春璟.转炉炼钢脱氧工艺的优化研究

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除