20805

20805

2023-07-06

2023-07-06

中国粉体网讯 锂离子电池广泛应用于新能源汽车中,能量密度和安全问题是目前锂离子电池所面临的主要挑战。与其他锂电正极材料相比,高镍正极材料(LiNixCoyMnzO2,x+y+z=1,x>0.6)的能量密度高,具有大规模商业化应用前景,但是多晶高镍正极在长循环过程中会产生严重的微裂纹,造成容量快速衰减。单晶正极材料能够有效抑制微裂纹的形成,缓解正极表面与电解液的副反应,延长循环寿命,因此单晶化处理高镍三元材料对提升其循性能和安全性能具有重要的研究意义。

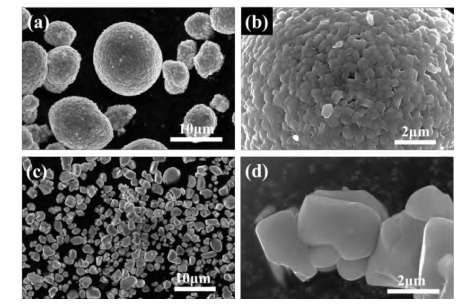

多晶和单晶三元材料的形貌对比—(a,b)多晶、(c,d)单晶

目前商业化使用的NCM523、NCM622等三元材料,都是通过共沉淀法使大量一次颗粒团聚合成的多晶二次颗粒。二次颗粒是由形状为不规则多面体的纳米级一次颗粒团聚而成的,因而在充放电过程中,二次颗粒发生相变时一次颗粒产生的各向异性形变的方向随机,相邻一次颗粒产生的应力会在晶界处相互作用。因此,由一次颗粒团聚形成的二次颗粒在充放电过程中晶界处应力积累,直接导致了二次颗粒晶间裂纹的产生。

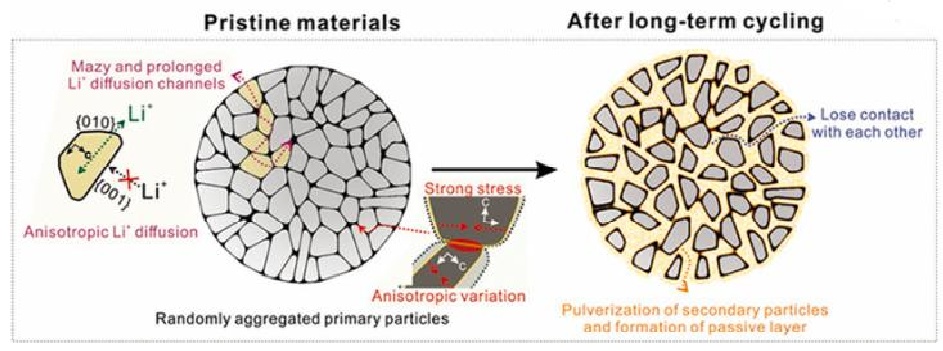

多晶高镍正极材料容量衰减的主要原因之一,是循环过程中晶间裂纹的形成。晶间裂纹使一次颗粒之间的接触不紧密,产生缝隙导致二次颗粒内部电导率下降,同时晶间裂纹会使电解液进入二次颗粒内部,增大电解液与二次颗粒的接触面积,加剧副反应。

高镍三元正极材料二次颗粒的晶间裂纹产生示意图

综上所述,裂纹不仅会导致内部电荷分布不均匀,还会暴露颗粒内部更多的活性位点,使之与电解液发生反应,加剧了不可逆相变和副反应,从而加速材料的失活。

除晶间裂纹之外,高镍三元正极材料在长期的循环过程中,还会产生晶内裂纹。Li+在充放电过程中反复从晶体结构中脱嵌,放大了晶内应变,降低了结构稳定性。晶体内部的各向异性应变会造成晶体内不均匀应力,这种不均匀应力和Li+的不均匀脱嵌共同作用,最终导致晶内裂纹的形成。晶内裂纹的积累会导致更严重的初级颗粒的破碎,最终造成二次颗粒结构破碎,导致材料失活。

目前高镍三元材料主要以多晶材料为主,而多晶材料最致命的问题就是上述的晶间裂纹,晶间裂纹的出现会阻碍锂离子在颗粒内部的传递,也会削弱材料在高脱锂状态下的结构稳定性。随着循环的进行,微裂纹会逐渐增多并沿着晶界扩展,最终会导致二次晶粒的破裂,二次颗粒破裂致使电解液与正极材料接触面积更大,副反应更严重,从而导致恶性循环。

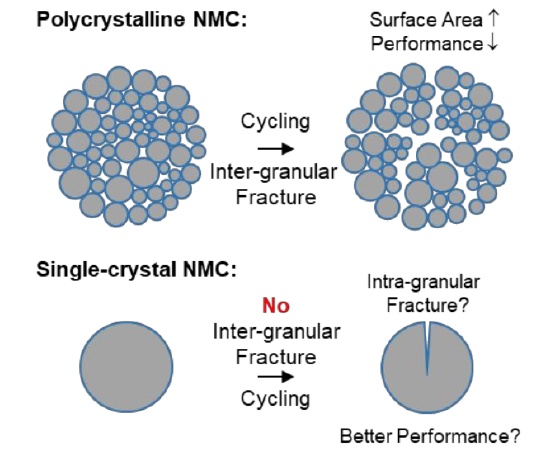

多晶和单晶NMC材料中的颗粒断裂示意图

材料单晶化能够有效地抑制二次颗粒微裂纹的产生,单晶颗粒之间没有晶界,所以单晶颗粒在长循环过程中只有可能出现晶内裂纹,不会产生晶间裂纹;同时,单晶材料在充放电过程中可以有效地抑制材料由H2→H3的不可逆相变,大大提升循环性能。此外,相比多晶,单晶材料在产气、压实密度、热稳定性、高温循环性能等方面具有显著优势。

但是,到目前为止对镍含量大于80%的三元材料的单晶化研究相对较少,单晶材料的合成因为需要高温而导致合成过程能耗较高,且高镍单晶材料的合成工艺相比于多晶材料更复杂,这都需要研究人员继续深入研究,不断改善单晶材料的制备工艺、提高单晶材料的性能,使单晶材料应用更广泛。

目前以高镍三元正极材料为主的动力电池领域中,NCM622和NCM811在近几年的市场售额上也在逐年提高,为追求高能量密度,持续增高的“高镍”路线仍然成为一个发展的趋势。在人们最关心的安全性方面,单晶型材料由于更好的结构稳定性,而展现出较好的优势,另外,良好的结构稳定性也会在“高电压”条件下有良好的发展前景。最后,伴随着市场的需求,进一步的降低成本也逐渐被重视起来,因此“无钴”材料在近几年被广泛关注,未来高镍三元材料的发展方向必然是“无钴超高镍单晶三元正极材料”。

参考来源:

严俊卿:高镍三元正极材料的单晶化及改性研究,北京化工大学

何晶晶等: 单晶高镍三元正极材料研究进展,昆明理工大学

宁瑞琦等:单晶高镍三元正极材料研究进展,武汉船用电力推进装置研究所

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!